Maschinenausfälle oder sogar ein Anlagenstillstand sind in der Fertigung nach wie vor ein Worst-Case-Szenario. Es ist naheliegend, dass Maschineninstandhaltung eine der elementaren Stellschrauben ist, um die Fertigung effizienter zu gestalten und Kosten zu senken.

Anlagenverfügbarkeit erhöhen durch zentrale Anlagenüberwachung

Die Vorteile der zentralen Anlagenüberwachung im Überblick:

Ungeplante Stillstände sind einer der Hauptkostentreiber, da sie oft zu spät erkannt werden. Hinzu kommt, dass fast immer Fehlerbeschreibungen fehlen. Dadurch muss zusätzlich Zeit und Kapazität aufgewendet werden, um die Problemursache zu suchen – denn bevor diese nicht bekannt ist, können weder die richtigen Maßnahmen bestimmt noch der richtige Ansprechpartner für die zentrale Instandhaltung kontaktiert werden.

Durch ein schnelleres Erkennen und Beheben von ungeplanten Anlagenstillständen lässt sich die Tagesproduktion im Schnitt um zehn Prozent steigern.

Doch nicht nur bei einem Anlagenstillstand bietet eine zentrale Anlagenüberwachung einen echten Mehrwert: Prozessabweichungen werden schneller erkannt, beispielsweise bei schleichenden Verschlechterungen durch längere Taktzeiten oder langsam steigende Energieverbräuche.

Wettbewerbsvorteil dank zentraler Anlagenüberwachung

Ein Anlagenstillstand führt unweigerlich zu Produktionsrückständen und einer Verringerung der Stückzahl. Dem kann nur mit Überstunden oder dem Bereitstellen von Reservekapazitäten entgegengewirkt werden. Die Kosten summieren sich teilweise in schwindelerregende Höhen.

Halten Sie daher die Anzahl an Anlagenstillständen so gering wie möglich, indem Sie die Anlagenverfügbarkeit erhöhen.

Unternehmen, die folgende vier Parameter umsetzen, sind besser vorbereitet und schaffen damit einen wahren Wettbewerbsvorteil:

1. Maschinendatenerfassung (MDE) in Echtzeit

Die Verfügbarkeit und der Austausch von Daten in Echtzeit schafft Transparenz und ist für viele Prozesse ein echter Mehrwert. Um auf Ad-hoc-Szenarien reagieren zu können, liegt der Schlüssel zum Erfolg in der Echtzeit-Datenerfassung: Dadurch wird ein Ausfall direkt kommuniziert und die Ursache angezeigt. Dies erhöht die Handlungsfähigkeit sowie Reaktions- und Umsetzungsgeschwindigkeit signifikant.

2. Schneller Kommunikationsfluss

Im Falle eines ungeplanten Anlagenstillstandes sind verschiedene Personengruppen und Teilprozesse betroffen. Eine durchgängige und vor allem schnelle Kommunikation an alle Beteiligten ist unabdingbar, um den Schaden zu begrenzen und trotz des Ausfalls eine höchstmögliche Produktionseffizienz beizubehalten. Beispielsweise kann die Kommunikation über Benachrichtigungen auf die Smartwatches des zuständigen Instandhaltungspersonals erfolgen. Somit entsteht ein Informationsfluss in nahezu Echtzeit, unabhängig davon, wo sich die Mitarbeiter zum Zeitpunkt des Vorfalls gerade befinden.

3. Anlagenmonitoring durch intelligente Analytik & verständliche Reportings

Aus Problemen zu lernen ist der beste Ansatz zur Optimierung. Mithilfe von intelligenter Datenanalyse und Reportings können Verbesserungspotentiale identifiziert und wiederkehrende Probleme nachhaltig abgestellt werden. So kann in Zukunft noch besser agiert und reagiert werden – ganz im Sinne eines kontinuierlichen Verbesserungsprozesses (KVP).

4. Echtzeit-Visualisierung im anlagenübergreifenden „Control Tower“

Eine zentrale Anlagenüberwachung im Leitstand ermöglicht den Weitblick durch gesamtheitliche Transparenz über den kompletten Produktionsprozess. Mit der horizontalen Datenintegration kann nicht nur eine bestimmte Anlage oder ein begrenzter Bereich betrachtet werden. Durch die Echtzeit-Visualisierung und das Monitoring des gesamten, teilweise verketteten Prozesses ist eine Analyse von Prozesszusammenhängen sowie die Auswirkungen durch einzelnen Produktionsprobleme ersichtlich.

Hohe Anlagenverfügbarkeit & optimale Produktionseffizienz

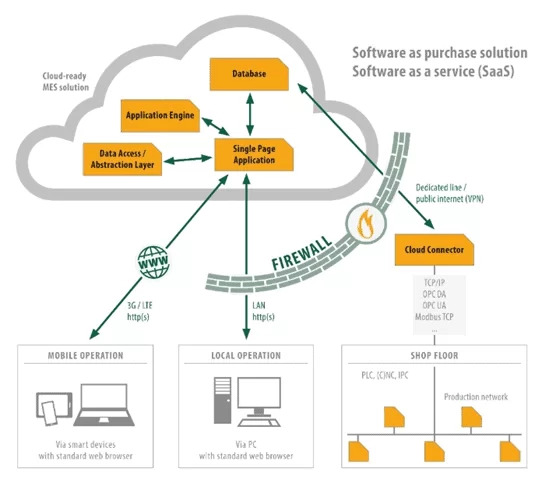

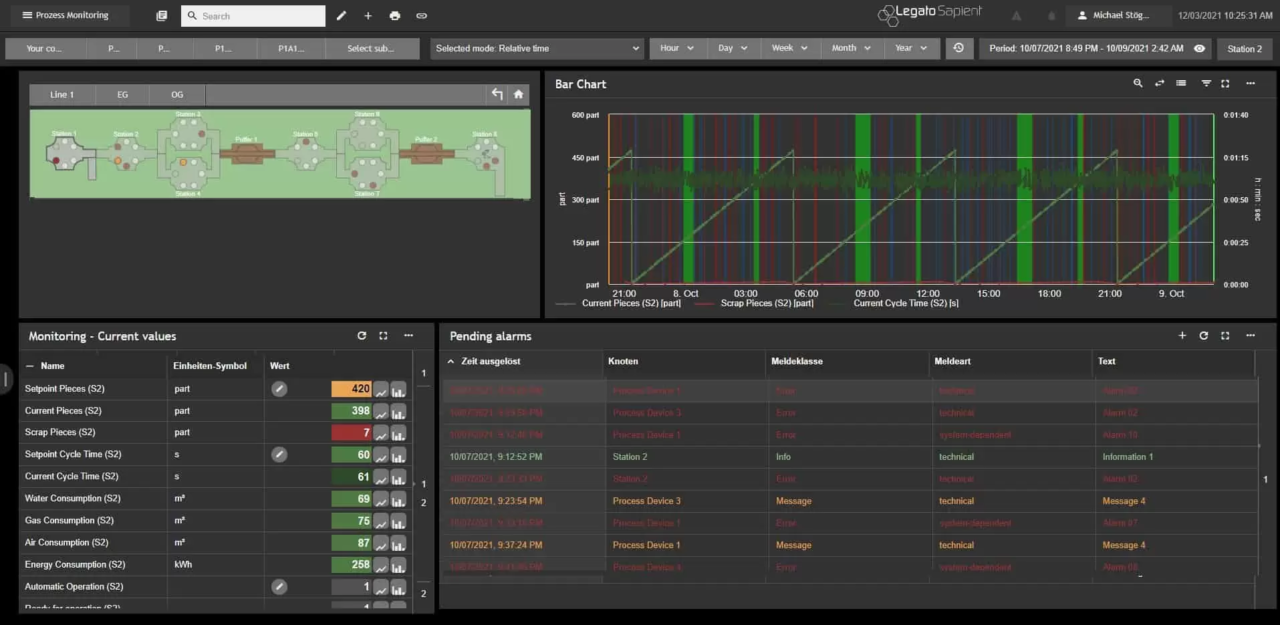

Das Modul für eine zentrale Anlagenüberwachung in unserer MES-Softwarelösung Legato Sapient ermöglicht eine Maschinenanbindung zur Echtzeit-Datenerfassung – und das sowohl für homogene als auch heterogene Maschinenparks über verschiedene Kommunikationsvarianten hinweg.

Unabhängig davon, von welchem Hersteller die Produktionsmaschinen sind, können über 2.000 Maschinen in einem einzigen System angebunden werden.

Maschinenanbindung: einfach & flexibel

Basierend auf dieser Maschinenanbindung können unter anderem Prozesswerte und Störmeldungen in Echtzeit erfasst und visualisiert werden. Das User-Frontend wird über einen Standard-Webbrowser aufgerufen und kann unabhängig davon, ob die Informationen im Leitstand, über Großanzeigen, auf mobilen Endgeräten oder am PC benötigt werden, angezeigt werden.

Der Status des Werks, der Fertigungslinie oder einer Maschine kann immer und überall in Echtzeit abgefragt werden.

Übersichtliche Visualisierung in der Fertigung

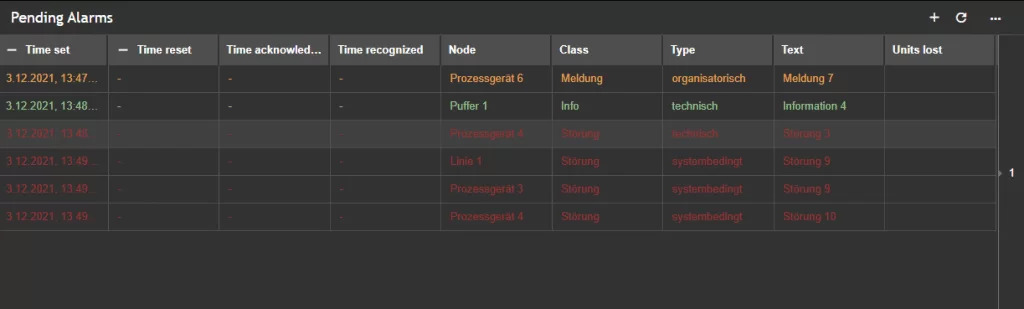

Die grafische Visualisierung ermöglicht eine leichtere Erkennung von Problemen, indem beispielsweise schematisch Produktionsbereiche oder einzelne Anlagen je nach Status quo eingefärbt werden. Im Falle eines Anlagenstillstands wird die Maschineninstandhaltung automatisch benachrichtigt – via eines Rufsystems oder einer Information auf der Smartwatch. Dank einer automatischen Eskalation wird sichergestellt, dass ein Mitarbeiter sich um die zielgerichtete Instandhaltung kümmert.

Soll-Ist-Abgleich für optimales Monitoring

Dank der Erfassung von Prozesswerten wie Stückzahlen, Taktzeiten oder Energiewerten in Kombination mit einer kontinuierlichen Überwachung mittels festgelegter Soll- und Grenzwerte, ermöglicht die Softwarelösung eine optimierte Produktionseffizienz über den Störungsfall hinaus. Ebenso wie im Falle eines Stillstandes, informiert das System über Unregelmäßigkeiten und Abweichungen und bietet so nicht nur ein Monitoring, sondern die Basis für eine optimierte Entscheidungsfindung. So holen Sie aus Ihrer Produktion das Beste heraus.

Hohe Anlagenverfügbarkeit & optimale Produktionseffizienz

Der IT-/OT-Connector ist das Herzstück der Echtzeit-Maschinendatenerfassung aus den Anlagensteuerungen (SPSn). Sowohl die OEE-Datenerfassung als auch die Steuerung der Produktion geschieht über diese Komponente. Sind die Daten über den IT-/OT-Connector erfasst, werden diese weiterverarbeitet bzw. in der Web-Visualisierung angezeigt.

Im Fall der zentralen Anlagenüberwachung geht es im Allgemeinen um zwei Anwendungsfälle:

- Erkennen und Abstellen von schleichenden Prozessverschlechterungen (z. B. wenn die Taktzeiten langsam schlechter werden)

- Erkennen und Beheben von Anlagenstillständen

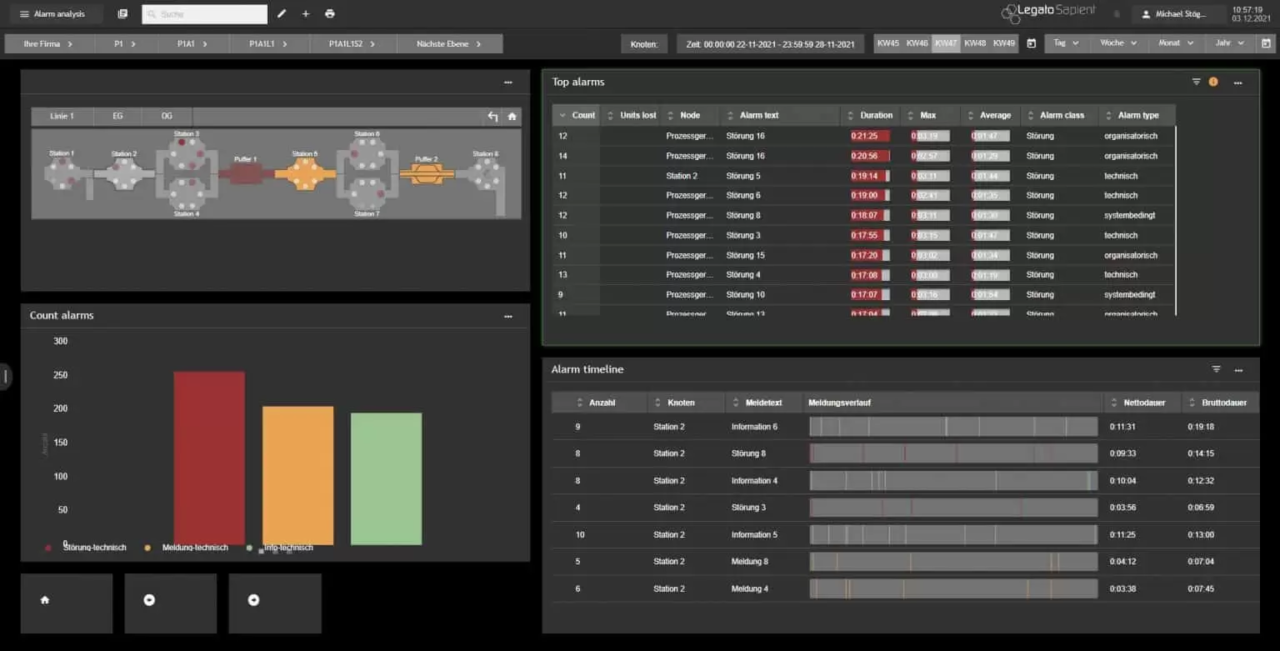

Für das Erkennen von Anlagenstillständen kommen oft grafische Visualisierungen zum Einsatz, egal ob als Großanzeige in der Fertigung (ANDON), im Leitstand oder in einem Instandhaltungsbüro.

Echtzeit-Visualisierung für „fehlergeführte Drilldowns“

Hierbei kommen je nach Anwendungsfall verschiedene Ebenen/Detailtiefen zum Einsatz. Innerhalb eines Werks unterscheiden wir typischerweise zwischen vier Ebenen:

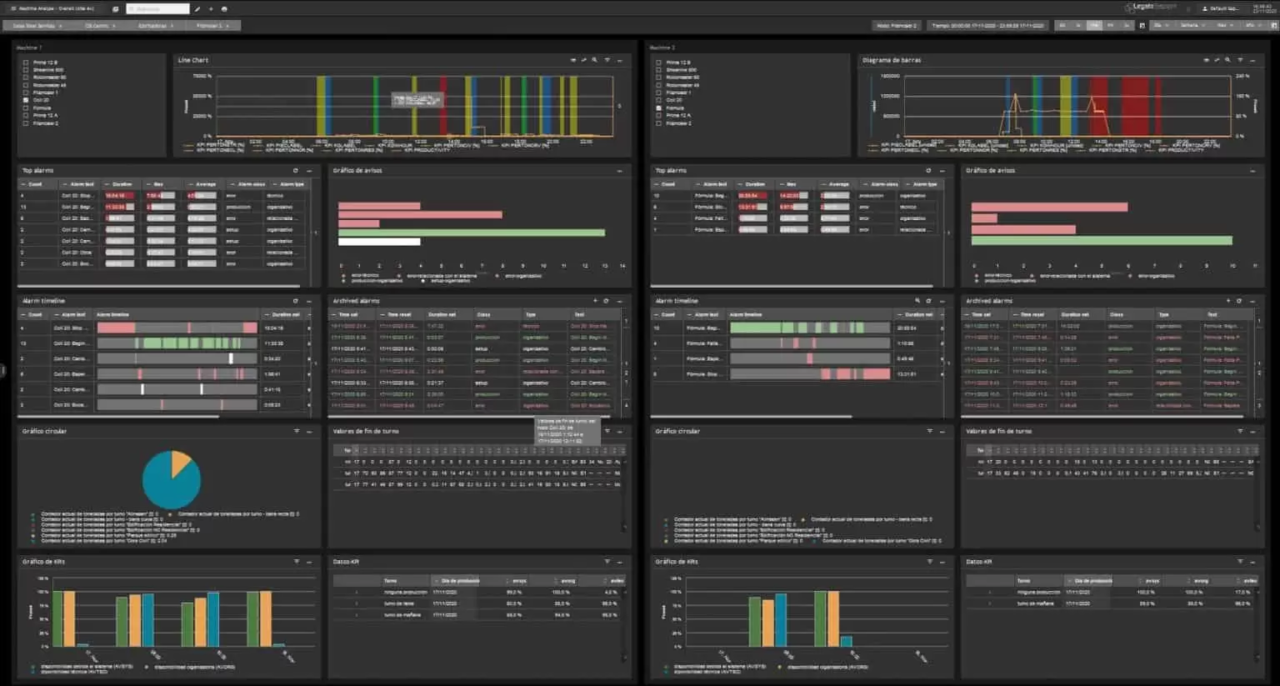

Ebene 1: Layout für Produktions- und Werkleiter

Die sogenannte Werksübersicht zeigt die oberste Ebene mit farblicher Darstellung der einzelnen Bereiche. Der Farbcode repräsentiert den Soll-Ist-Vergleich von Stückzahlen und liefert damit einen optimalen Überblick über die Performance innerhalb der Produktionsbereiche. Damit ist dieses Layout für Produktions- oder Werksleiter sehr hilfreich.

Ebene 2: Darstellung für Produktions- oder Instandhaltungsleiter

Dies ist die Darstellungsebene für einen Produktions- oder Instandhaltungsleiter eines Gewerks oder Segments. In diesem Fall wird das entsprechende Segment unterteilt nach Bereichen dargestellt, wobei die rechteckigen Kästchen jeweils die „abgebende“ Anlage eines Bereichs darstellen. Die runden Formen visualisieren jeweils die verschiedenen MES-Puffer inklusive Füllstand und Grenzwerte. Diese Ansicht enthält bereits eine Menge relevanter „Vitalwerte“ der einzelnen Bereiche, wie z. B. die Störungsart oder Stückzahlerreichung (Soll-Ist-Vergleich).

Ebene 3: Darstellung für Linienführer oder Meister

Diese Darstellungsebene ist ausgerichtet auf einen Linienführer oder Meister. In diesem Fall wird der entsprechende Fertigungsbereich unterteilt nach Anlagen dargestellt, wobei die rechteckigen Kästchen die Anlagen darstellen und die runden Formen wieder die MES-Puffer visualisieren. Die Darstellung der Informationen ist durchgängig zur übergeordneten Ansicht.

Ebene 4: Darstellung für Anlagenführer

Die detaillierteste Darstellung ist für einen Anlagenführer ausgelegt. In diesem Fall wird die entsprechende Anlage mit ihren Robotern dargestellt. Neben der Darstellung der Roboter werden weitere relevante Status-Informationen von Schutztüren oder Lichtschranken visualisiert.

Mit Visualisierung in der Fertigung Prozessabweichungen auswerten

Wenn noch kein Stillstand der Anlage vorliegt, besteht trotzdem die Gefahr, dass der Prozess langsam „aus dem Ruder“ läuft. Die MES-Software Legato Sapient hilft Ihnen dabei, Prozessabweichungen frühzeitig zu erkennen.

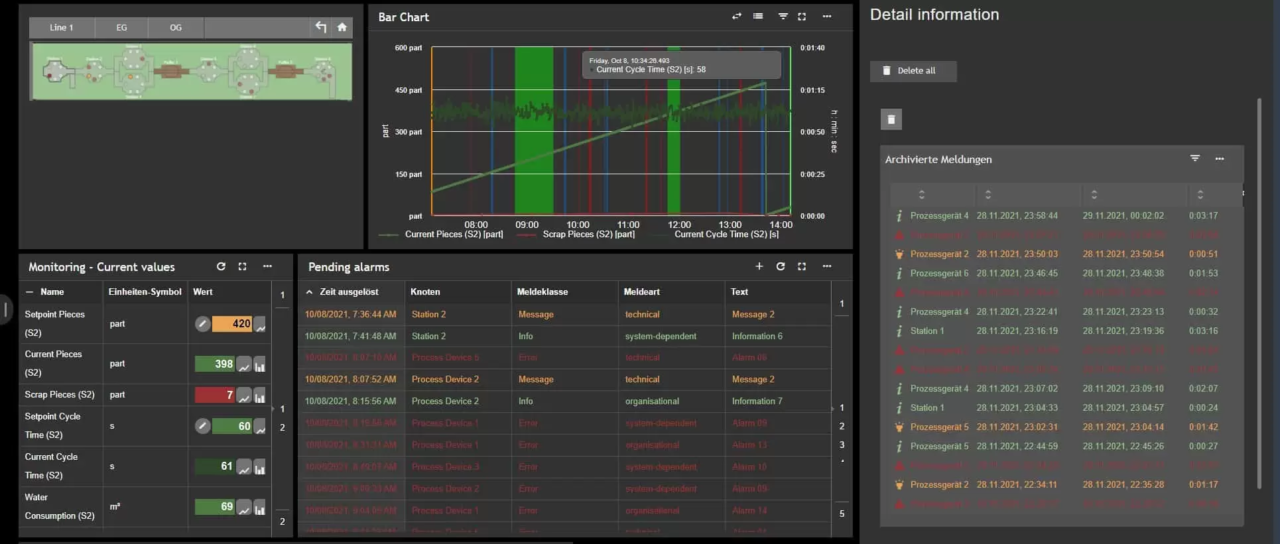

Mit Hilfe des nachfolgenden Dashboards können Sie Prozessabweichungen rechtzeitig bemerken und korrigieren. Im oberen rechten Abschnitt können Abweichungen auf Basis des Stückzahlverlaufs erkannt werden, wenn die aktuelle Ist-Stückzahl unterhalb der aktuellen Soll-Stückzahl liegt.

Für detailliertere Analysen in Bezug auf die Stückzahlen zoomen Sie zum Zeitpunkt der Abweichung in das Diagramm und öffnen über einen Click die Sidebar mit weiteren Analysen. Nachfolgend sind die zugehörigen Störungen zum ausgewählten Zeitraum (Zoom-Bereich im Diagramm) dargestellt:

Das User-Frontend enthält vielzählige Möglichkeiten von Interaktionen mit den präsentierten Daten. Somit ist eine maximale Flexibilität für detaillierte Analysen und letztlich eine hohe Anlagenverfügbarkeit und Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) gewährleistet.

FAQ: Wichtige Fragen zur Anlagenverfügbarkeit

Was bedeutet Anlagenverfügbarkeit?

Der Begriff Anlagenverfügbarkeit bezeichnet einen Soll-Ist-Vergleich. Sie gibt an, wie viel Prozent der Zeit eine Anlage im Vergleich zur geplanten Produktionszeit tatsächlich produziert hat. Die Maschinenverfügbarkeit ist der analoge Begriff für Maschinen.

Was macht eine gute Anlagenverfügbarkeit aus?

Die Anlagenverfügbarkeit wird häufig durch den Indikator OEE ausgedrückt. Wenn die verfügbaren Kapazitäten nicht optimal genutzt werden – was durch einen Wert von weniger als 65 % angezeigt wird – sollten der Produktionsprozess und die Effizienz optimiert werden: Ausfallzeiten und Fehlerzustände der Produktionsanlagen sollten dringend und gründlich analysiert werden. Liegt der Wert oberhalb von 65%, ist die Anlagenverfügbarkeit gut. Optimierungspotenzial besteht dauerhaft aber so gut wie bei jeder Anlage.

Wofür steht OEE und wie wird diese Kennzahl ermittelt?

OEE ist die Abkürzung für Overall Equipment Effectiveness. Im Deutschen wird auch die Abkürzung GAE für Gesamtanlageneffektivität verwendet. Der OEE-Wert setzt sich aus dem Produkt der drei Faktoren zusammen:

- Anlagenverfügbarkeit,

- Leistung (Nutzungsgrad) und

- Qualität

Er bewegt sich theoretisch zwischen 0% und 100%.

Warum ist die Steigerung der Anlagenverfügbarkeit wichtig?

Unternehmen können die OEE-Kennzahlen nutzen, um Optimierungspotenziale bei der Anlagenverfügbarkeit zu ermitteln und Entscheidungen auf der Grundlage solider Indikatoren zu treffen.

Ziel der Erhöhung der Anlagenverfügbarkeit ist es, ungeplante Ausfallzeiten, Ausschuss und Nacharbeit zu vermeiden. So können Sie ineffiziente Produktionsbereiche und deren Ursachen ausfindig machen und aus dieser Transparenz wirksame Maßnahmen zur systematischen Produktivitätssteigerung ableiten.