Eine Excel oder papierbasierte Koordination und Dokumentation von Wartungstätigkeiten ist weder effizient, noch prozesssicher. Die TÜV-Vorgaben in Bezug auf Dokumentation und Archivierung können zwar auch so erfüllt werden, jedoch nur mit extrem hohem Aufwand und einer gewissen Fehleranfälligkeit. Eine bedarfsorientierte Wartung kann so nur mit erheblichem Aufwand sichergestellt werden.

Zielgerichtete Wartungsplanung in der Industrie

Die Vorteile einer zielgerichteten Instandhaltung und Wartungsplanung per Software im Überblick:

Warum ist zielgerichtete Wartungsplanung für ein Unternehmen wichtig? Welche Beweggründe gibt es dafür?

Wenn die Koordination der Wartungstätigkeiten auf manuellen Prozessen basiert und ohne jegliche Automatisierung abläuft, ist die Folge häufig eine sogenannte Über- oder Unterwartung. Im Falle einer Überwartung werden unnötigerweise Instandhaltungskapazitäten verplant, teure Ersatzteile und Betriebsstoffe verbraucht und wertvolle Produktionszeit verschenkt. Eine Unterwartung führt zu unnötigem Verschleiß und somit zu ungeplanten Produktionsstillständen mit aufwändigen und teuren Ad-hoc-Reparatureinsätzen. Das macht wiederum den kompletten Produktionsplan zunichte und verursacht massive Kosten.

Welche Lösungsansätze gibt es im Instandhaltungsmanagement?

Zur Vermeidung von Über- und Unterwartung sowie ungeplanter Maschinenstillstände wird seit vielen Jahren Total Productive Maintenance (TPM) als Schlüsselfunktion der Lean-Management-Philosophie gelebt. Total Productive Management, im Sprachgebrauch auch als Total Productive Maintenance anzutreffen, bildet hierfür einen Rahmen, der auf acht Säulen aufbaut:

- Zielgerichtete kontinuierliche Verbesserung

- Autonome Instandhaltung

- Geplante Instandhaltung

- Kompetenzmanagement

- Qualitätserhaltung

- Anlaufmanagement

- TPM in administrativen Bereichen

- Arbeitssicherheit, Gesundheits- und Umweltschutz

Aufbauend auf diesen Säulen bietet die Digitalisierung ungeahnte Möglichkeiten, kontinuierliche Verbesserung zu gestalten und zu leben. Produktionsnahe Instandhaltungssoftware mit Maschinendatenerfassung befähigt autonome Instandhaltungsteams, gezieltes Maßnahmenmanagement zu betreiben. Die Planung und Ausführung von Maßnahmen und Wartungsarbeiten lässt sich, basierend auf den Maschinendaten, effizient planen.

Zeitgleich erfolgen Dokumentation und Analyse ohne Medienbruch im selben System. Die MES-Software Legato Sapient bietet hierfür die maßgeschneiderte Plattform, um die Ziele der TPM Philosophie auf dem Shopfloor zu etablieren.

Wie sieht unsere Lösung für autonome Instandhaltung aus?

Legato Sapient erstellt digitale „Wartungskarten“, in denen die durchgeführten Maßnahmen TÜV-konform dokumentiert, archiviert und abgearbeitet werden. Verantwortlichkeiten und Wartungsintervalle sind klar definiert. Fälligkeiten berechnet das System automatisch sowohl zeit- als auch wertbasiert über die vorgeschriebenen, wartungsrelevanten Kriterien. Das Instandhaltungsteam wird durch die interaktiven Dashboards in Legato Sapient geführt und kann sich auf die Sicherstellung eines störungsfreien und leistungsfähigen Produktionsprozesses konzentrieren. Der operative Betrieb setzt sich aus zwei Komponenten zusammen, TPM Planung und TPM Aufträgen.

Wartungsplanung: So erstellen Sie TPM Pläne

Im Boardlet TPM Pläne erfolgt die Erstellung von Wartungsplänen, die individuell einzelnen Anlagen oder Maschinengruppen zugeordnet werden. So entsteht ein Überblick der Wartungspläne eines ausgewählten Bereiches mit allen wartungsrelevanten Attributen (ID/Name, Startzeitpunkt, nächste Fälligkeit, letzte Durchführung, zugewiesenes Personal, Priorität). Weiterhin enthalten Wartungspläne präzise Beschreibungen der Arbeitsinhalte und benötigter Komponenten.

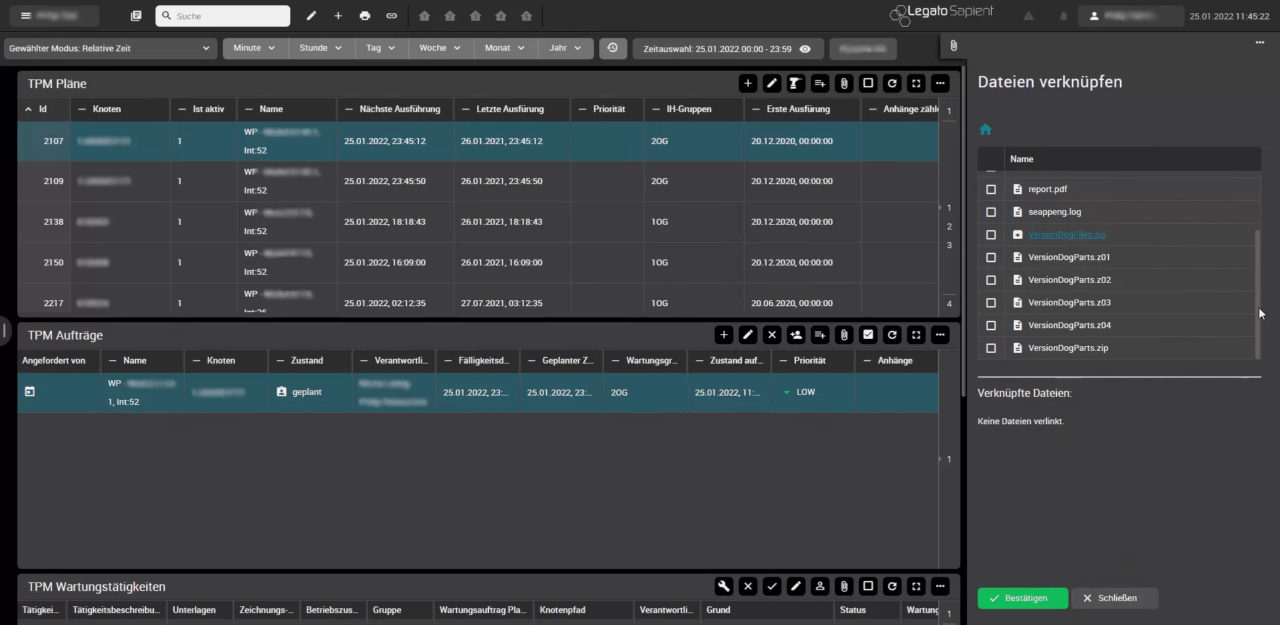

Die Visualisierung zeigt alle verfügbaren Wartungspläne zum selektierten (Unter-) Knoten in der Unternehmensstruktur und ist angereichert mit Informationen wie der nächsten Fälligkeit, letzten Erledigung und der zuständigen Instandhaltungs-Gruppe. Die Bearbeitung der Wartungspläne kann über manuelles Anlegen neuer Wartungspläne oder einen automatisierten Import via csv-files erfolgen. Weiterhin lassen sich bestehende Wartungspläne anpassen und konfigurieren und Dateien anhängen.

Autonome Instandhaltung: So erstellen Sie TPM-Aufträge

Aus TPM-Plänen werden mittels verschiedener Trigger TPM-Aufträge generiert. Diese lösen zeit-, wertbasiert oder meldungsbasiert einen Wartungsauftrag aus. Darüber hinaus ist es dem Betreiber der Anlage möglich, Ad-hoc eine Wartungsanforderung abzusetzen. Zeitbasiert löst Legato Sapient die Aufträge aus, sobald ein definiertes Intervall von Tagen oder Schichten verstrichen ist. Für das wertebasierte Antriggern werden Onlinedaten der Steuerung ausgewertet, die bei dem Erreichen von Schwellen- oder Grenzwerten (z.B. produzierte Stückzahl, Durchsatz oder Schwingungswerte) einen Auftrag auslösen. Meldungsbasierte Aufträge legt Legato Sapient an, wenn die Steuerung einen dezidierten Alarm sendet.

Für die Vorbereitung der Ausführung (Beauftragung, Bestätigung, etc.) sind alle fälligen Wartungsaufträge in einem Boardlet gelistet. Diese Visualisierung verschafft dem Instandhaltungsteam einen Überblick zu allen offenen Wartungsaufträgen zum selektierten (Unter-) Knoten. Es enthält relevante Informationen wie z.B. geplante Fälligkeit, den Auslöser und den aktuelle Zustand/Status. Die Übersicht über alle fälligen Wartungsaufträge ermöglicht dem Instandhaltungsleiter eine gezielte Ressourcenplanung und den Instandhaltungsteams eine Liste offener Aufgaben.

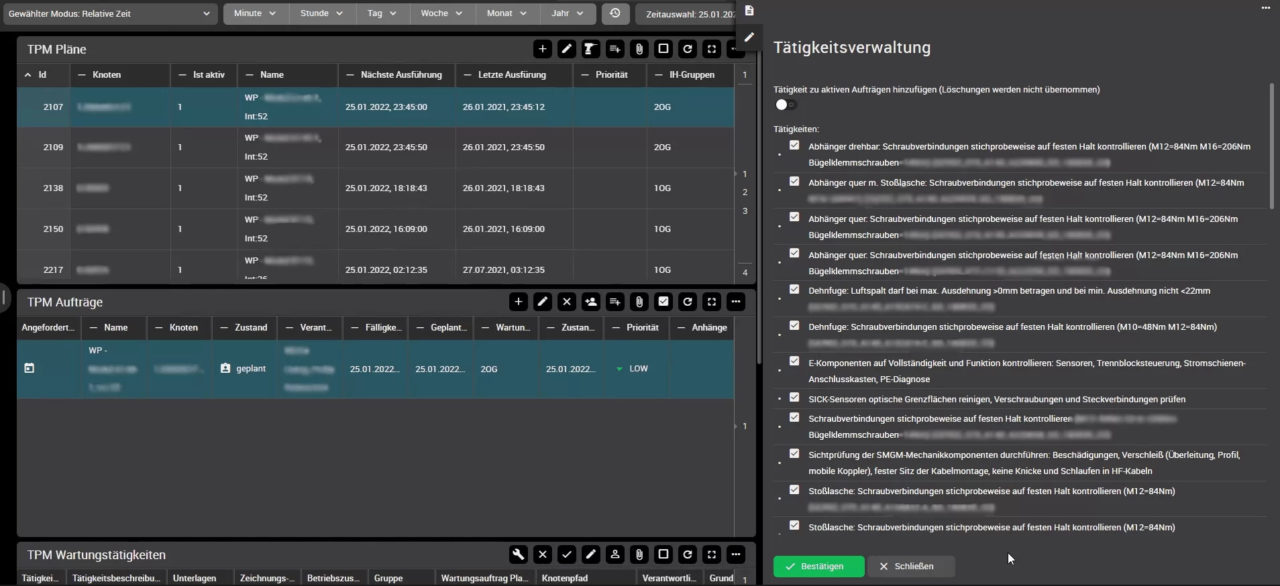

Für die strukturierte Abarbeitung der Wartungsaufträge und Verwaltung der Tätigkeiten erfolgt die Zuordnung der Aufträge an eine oder mehrere Personen aus der entsprechenden Instandhaltungsgruppe. Legato Sapient stellt zur Abarbeitung der Aufträge alle relevanten Informationen zur Verfügung. Hierzu zählen detaillierte Tätigkeitsbeschreibungen, Status, benötigtes Material oder Dateianhänge (z.B. Bedienungsanleitungen und Handbücher).

Instandhaltungsmanagement zur TPM Analyse

Um die eingangs erwähnten Vorzüge der kontinuierlichen Prozessoptimierung greifbar zu machen, enthält Legato Sapient ein zusätzliches Modul zur TPM Analyse. Dieses zeigt auf operativer Ebene die aktuelle Situation auf dem Shopfloor. Anlagenstatus und Alarme sowie der Status von Wartungsaufträgen können visualisiert und überwacht werden. Rückblickend ermöglicht es die Auswertung und den Vergleich historischer Daten, insbesondere von Alarmen, wartungsspezifischen KPIs (MTTR, MTBF, Anlagenverfügbarkeit etc.) und der Wartungshistorie (Aufgaben, Zeitstempel, Verantwortung). So lässt sich die Performance-Steigerung nachweisen und ein aktiver KVP etablieren.

Der Mehrwert autonomer Instandhaltung in der Industrie

Durch den beschriebenen (digitalisierten) Prozess mit Hilfe von Legato Sapient ergibt sich in vielerlei Hinsicht Mehrwert für Sie als Kunde:

Ablösung von Papier- und/oder Excel-basierten Wartungstätigkeiten

- Erhebliche Papierreduktion auf dem Weg zur papierlosen Fertigung

- TÜV-konform – in Bezug auf Dokumentationspflicht und Archivierung

Bedarfsorientierte Koordination von Wartungstätigkeiten zur Vermeidung teurer Überwartung (Wartungstätigkeiten werden zu oft ausgeführt)

- Verschwendung teurer Produktionszeit vermeiden

- Verschwendung von Instandhaltungskapazitäten vermeiden

- Verschwendung teurer Ersatzteile/Betriebsstoffe vermeiden

Bedarfsorientierte Koordination von Wartungstätigkeiten zur Vermeidung teurer Unterwartung (Wartungstätigkeiten werden zu selten ausgeführt)

- Vermeidung ungeplanter Produktionsstillstände (aufgrund ungeplanter Ausfälle einer Anlage) mit teuren ad-hoc Reparatureinsätzen

- Vermeidung von Qualitätsmängeln an den gefertigten Produkten, durch nicht-beseitigte Späne, fehlende Betriebsstoffe o.ä.

- Vermeidung von Sicherheitsrisiken durch fehlerhafte Sicherheitstüren o.ä.

Koordination der fälligen Wartungstätigkeiten durch den Instandhaltungsleiter bzw. den TPM-Koordinator

- Automatische Benachrichtigung der relevanten Personengruppen (Instandhaltungsleiter, TPM-Koordinator) zum Fälligkeitstermin erfolgt eine

- Zugeteilte Wartungstätigkeiten erscheinen bei den jeweiligen Instandhaltungsgruppen in einer „To-Do-Liste“

Transparenz in der Wartungsplanung

- „Vorausschau“ auf zukünftige Wartungen: Wartungszähler sind zu jeder Zeit im System einsehbar

- Zentrale Dokumentation aller durchgeführten Wartungstätigkeiten inkl. Verantwortlichkeit und Datum

- Mögliche Korrelationen zwischen Fehlern und Wartungsintervallen können erkannt werden

Click Demo: Wartungsplanung und Instandhaltungsmanagement mit Legato Sapient

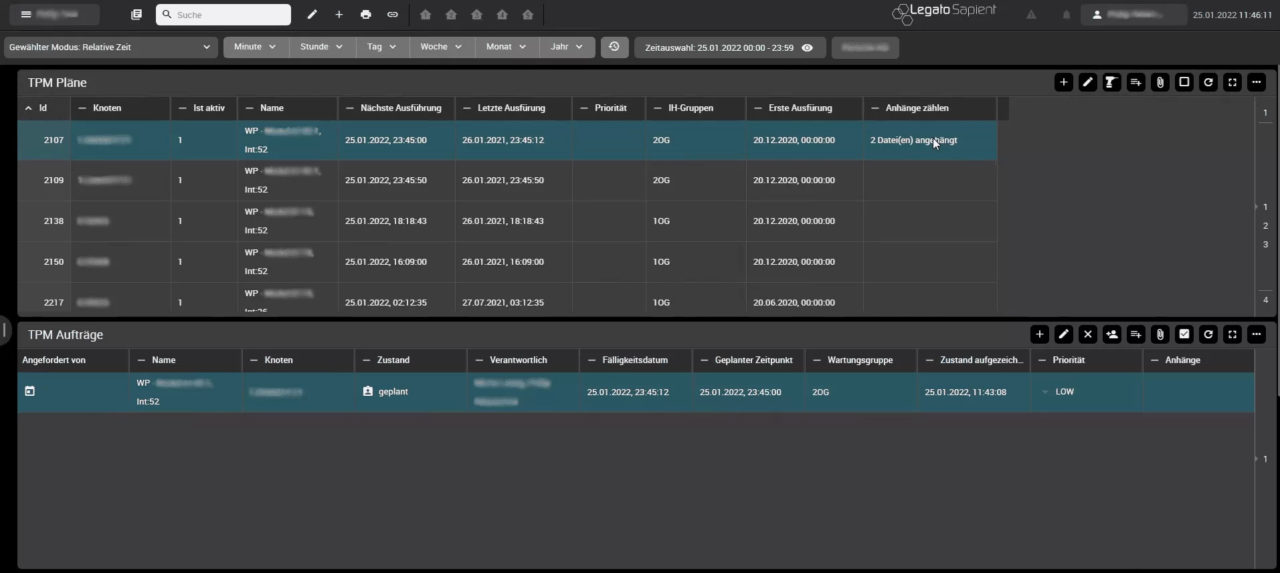

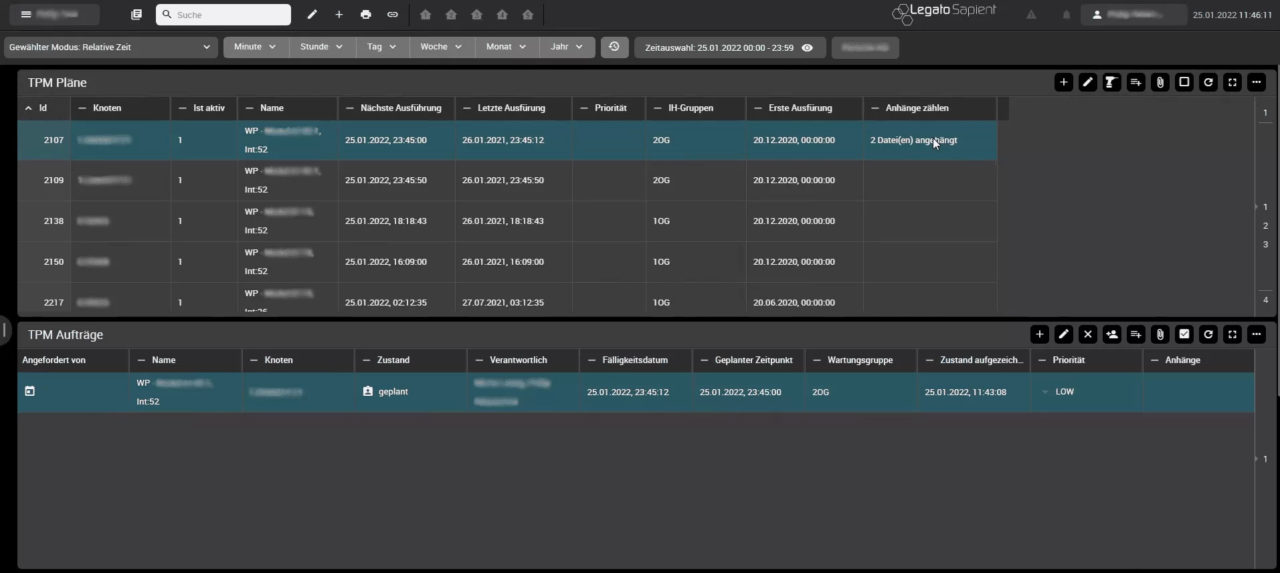

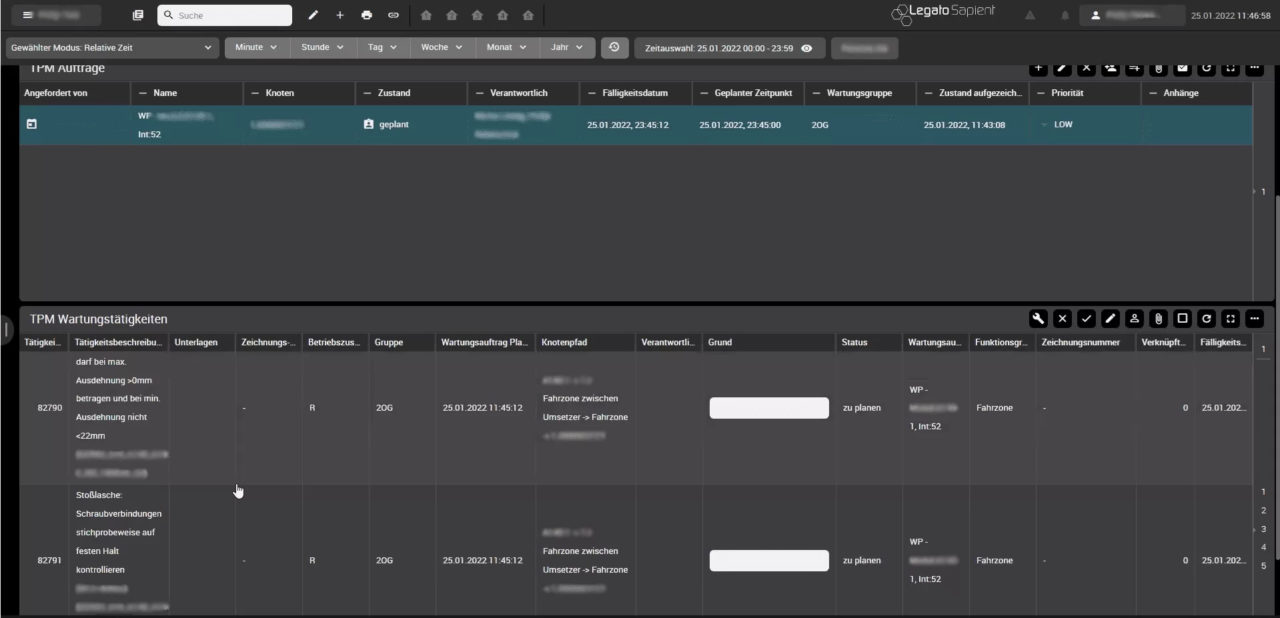

Der nachfolgende Screenshot zeigt die im System verfügbaren Wartungspläne und fälligen Wartungsaufträge zum ausgewählten Bereich (Knoten in der Fertigungsstruktur).

Darüber hinaus werden verschiedene Informationen, wie beispielsweise der nächste Fälligkeitstermin, die letzte Ausführung oder die zuständige Instandhaltungsgruppe, angezeigt – hierbei gilt aber, dass die Ansicht flexibel angepasst werden kann.

Anpassung der Wartungsplanung in der Übersicht

Eine Bearbeitung der Wartungspläne ist in dieser Ansicht ebenfalls möglich. Es können zum Beispiel bestehende Wartungspläne angepasst oder neue Wartungspläne angelegt werden. Darüber hinaus bietet das System natürlich auch einen automatisierten Import von Wartungsplänen z.B. via csv-files an. Über das Stiftsymbol oben rechts im Boardlet der Wartungspläne kann ein ausgewählter Wartungsplan (siehe blau-hinterlegte Zeile) bearbeitet werden. So können beispielsweise die Tätigkeiten innerhalb des Wartungsplans bearbeitet oder angepasst werden.

Zusatzinformationen zu einzelnen Wartungsplänen

Bei Auswahl eines Wartungsplans (siehe blau-hinterlegte Zeile) erscheinen im unteren Teil des Screenshots die angetriggerten, fälligen Wartungsaufträge (aus Wartungsplänen werden Wartungsaufträge ausgelöst, z.B. zeit- oder wertbasiert).

Wichtige Zusatzinformationen zu den fälligen Wartungsaufträgen werden ebenfalls dargestellt, wie etwa geplante Fälligkeitstermine, der Auslöser und der aktuelle Zustand/Status des Wartungsauftrages. Einem Wartungsauftrag können dann eine oder mehrere Personen aus der Instandhaltungsgruppe dem Wartungsauftrag zugewiesen werden.

Der nebenstehende Screenshot zeigt alle offenen Wartungstätigkeiten des ausgewählten Bereichs inkl. der entsprechenden Filtereinstellungen. Die Anzeige relevanter Zusatzinformationen (Spalten), wie z.B. Tätigkeitsbeschreibung, Grund, Status, usw. kann flexibel angepasst werden.

Das Abarbeiten der Tätigkeiten innerhalb eines Wartungsauftrags erfolgt dann durch einen zuständigen Verantwortlichen (wurde typischerweise im Vorfeld durch den Instandhaltungsleiter oder den TPM-Koordinator dem Wartungsauftrag bzw. der Tätigkeit zugewiesen).

Nach Abschluss aller Tätigkeiten eines Wartungsauftrags (inkl. Dokumentation der Fertigstellung durch den Instandhaltungsmitarbeiter) wird dieser abgeschlossen und der entsprechende Fälligkeitszähler zurückgesetzt.

Häufige Fragen zu Instandhaltungsmanagement und autonomer Instandhaltung

Was ist Instandhaltungsmanagement?

Instandhaltungsmanagement meint die Steuerung der gesamten Wartungsplanung auf technischer, wie administrativer Ebene. Dazu gehört die Inspektion, Wartung und Instandsetzung von Maschinen, aber auch die Verbesserung der Arbeitsprozesse. Die analytische und strategische Vorgehensweise, etwa bei der Festlegung von Zeitintervallen für Wartungstätigkeiten oder die Zuweisung der Verantwortlichkeiten sind essenziell für ein ganzheitliches Instandhaltungsmanagement. Ziel der Wartungsplanung ist es, die Kosten für Instandsetzungen gering zu halten und gleichzeitig die Gesamtanlageneffektivität zu steigern.

Welche Strategien gibt es zur Instandhaltung?

Im Instandhaltungsmanagement wird zwischen korrektiver, präventiver und vorausschauender Instandhaltung unterschieden. Bei der korrigierenden Instandhaltung werden Maschinen erst bei einem Ausfall repariert. Entsprechend entstehen keine Kosten für die Wartung und Wartungsplanung, dafür führen Ausfälle zu ungeplanten Anlagenstopps, eventuell produziert die Maschine aufgrund des Verschleißes deutlich mehr Ausschussware und der Lebenszyklus der Maschine verringert sich erheblich.

In der prospektiven oder präventiven Instandhaltung richtet sich das Management bei der Wartung nach den Angaben des Herstellers oder Erfahrungswerten zur MTBF (mean time between failure). Dadurch nimmt die Planungssicherheit bei Wartungen zu und der Lebenszyklus der Anlage kann verlängert werden. Allerdings kann es trotzdem zu unvorhergesehenen Anlagenstopps kommen, da sich die Wartung nach der statistischen Grundlage richtet, nicht nach dem realen Ist-Zustand der Anlage. Dies kann auch dazu führen, dass eine Maschine schneller gewartet wird, als notwendig und auf diese Weise Mehrkosten für das Unternehmen entstehen.

Die vorausschauende Instandhaltung ist zustandsbasiert und orientiert sich demnach an der aktuellen Verfassung der Anlage. Die Grundlage dafür liefern Echtzeitdaten, die mittels Sensoren und moderner Messtechnologie erhoben und von einer KI (Machine-Learning-Lösung) interpretiert werden. Je genauer die Instandhaltungssoftware auf die Anlage abgestimmt ist, desto effizienter kann die Wartungsplanung ablaufen: Verschleiß wird schneller erkannt, Reparaturen können geplant und günstiger stattfinden, der Lebenszyklus der Maschine verlängert sich und es können Kosten für Personal und Ausfallzeiten gespart werden.

Lohnt sich vorausschauendes Instandhaltungsmanagement?

Durch vorausschauendes Instandhaltungsmanagement können Sie Wartungskosten und Ausfallzeiten deutlich optimieren. Damit verschaffen Sie sich einen wichtigen Wettbewerbsvorteil. Zudem trägt die Instandhaltung der Anlage dazu bei, Ressourcen zu schonen, da Sie die Maschinen langfristig nutzen können. Voraussetzung ist, dass die Instandhaltungssoftware passgenau auf Ihre Anlage und Produktion abgestimmt ist.

Was bedeutet autonome Instandhaltung?

Autonome Instandhaltung bedeutet, dass grundlegende Wartungsaufgaben, z. B. Reinigung, Einölen oder Ähnliches, an den Maschinenbediener übertragen werden, der täglich mit der Maschine arbeitet. Die Einbeziehung der Person vor Ort verbessert ihr Verständnis für die Maschine und ermöglicht es ihr, Störungen frühzeitig zu erkennen, während sich die Techniker nicht um kleinere Wartungsarbeiten kümmern müssen, sondern sich auf die Reparaturaufgaben konzentrieren können.

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge