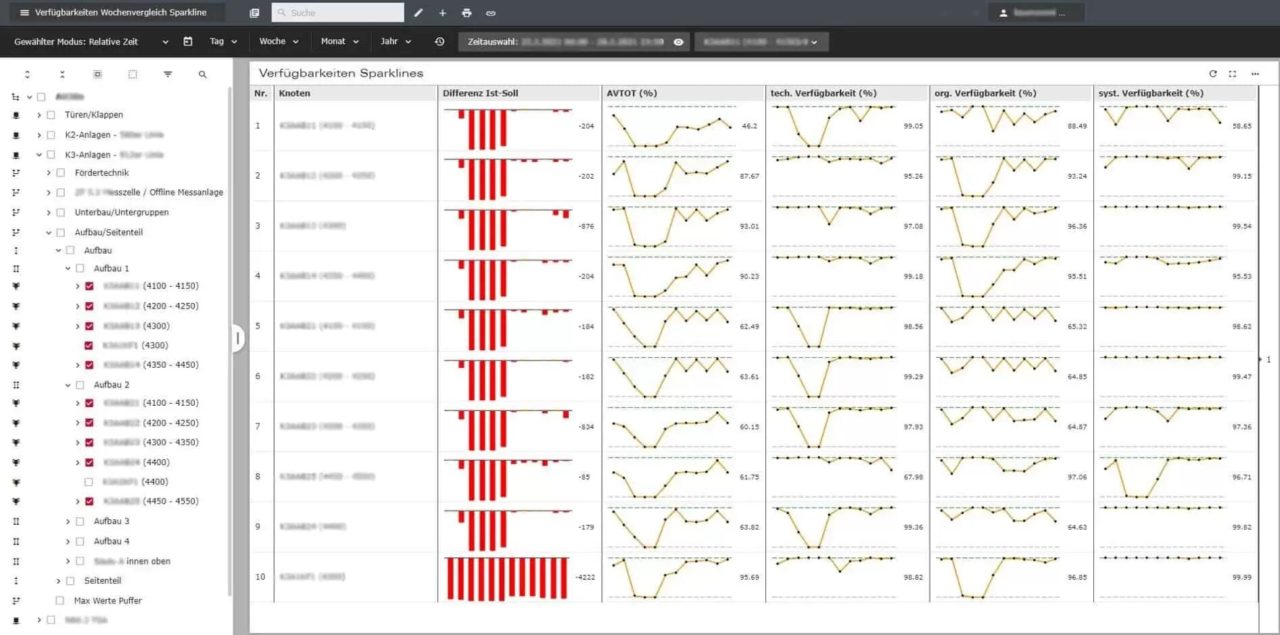

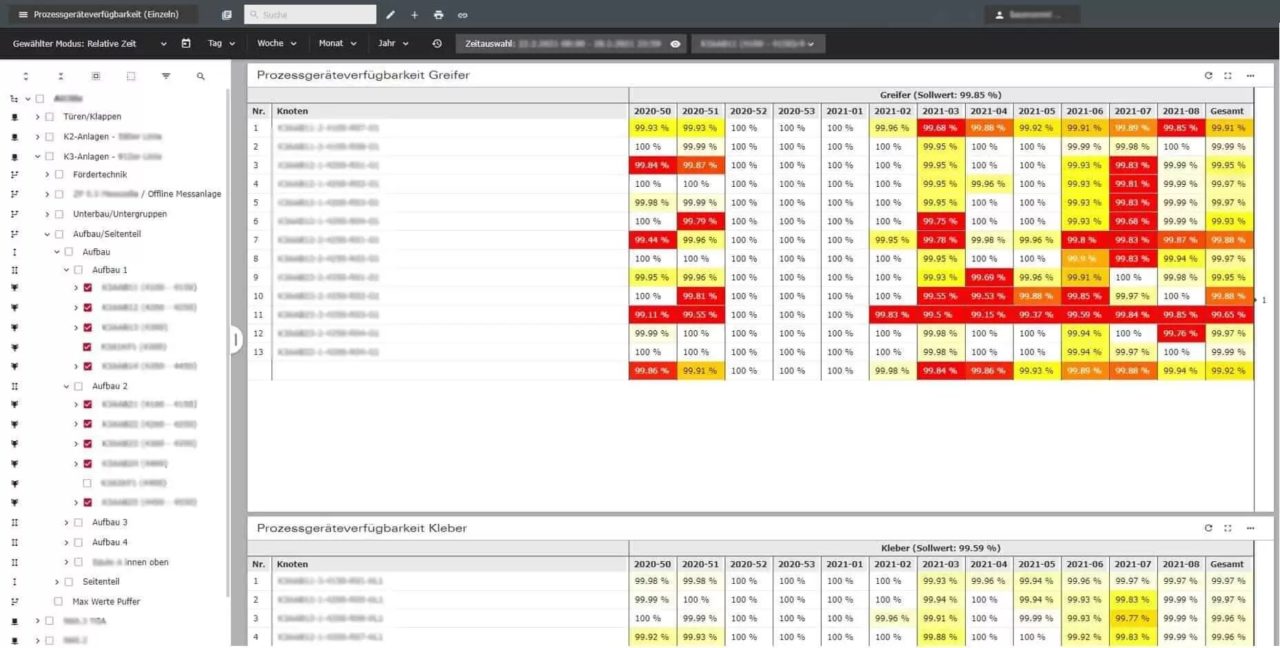

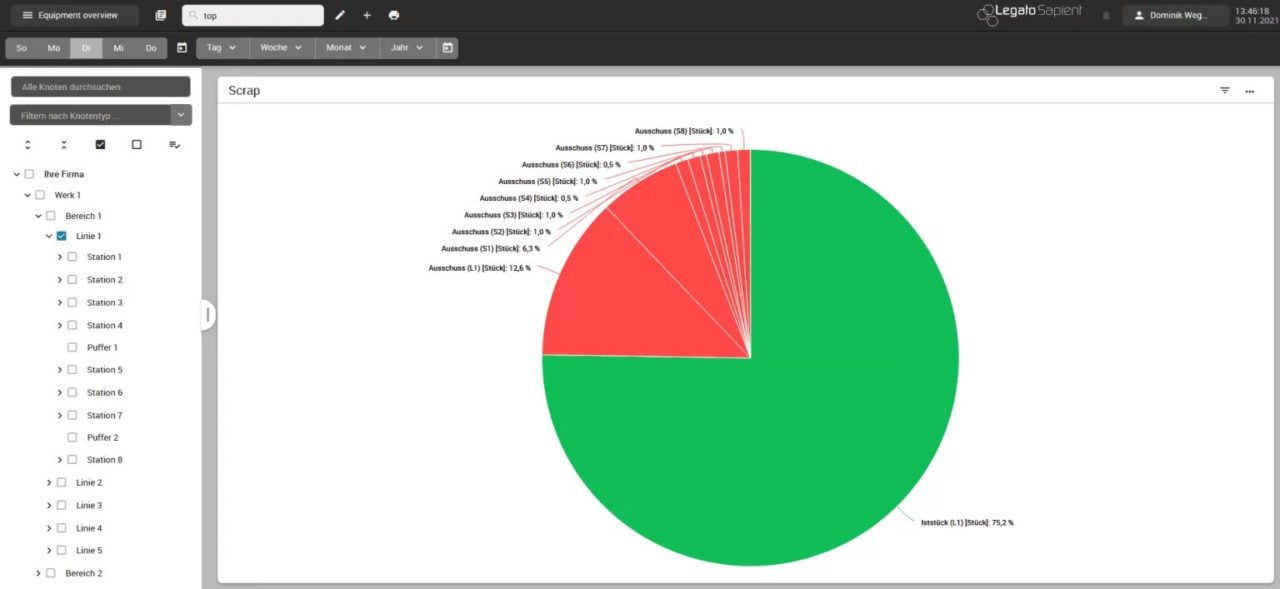

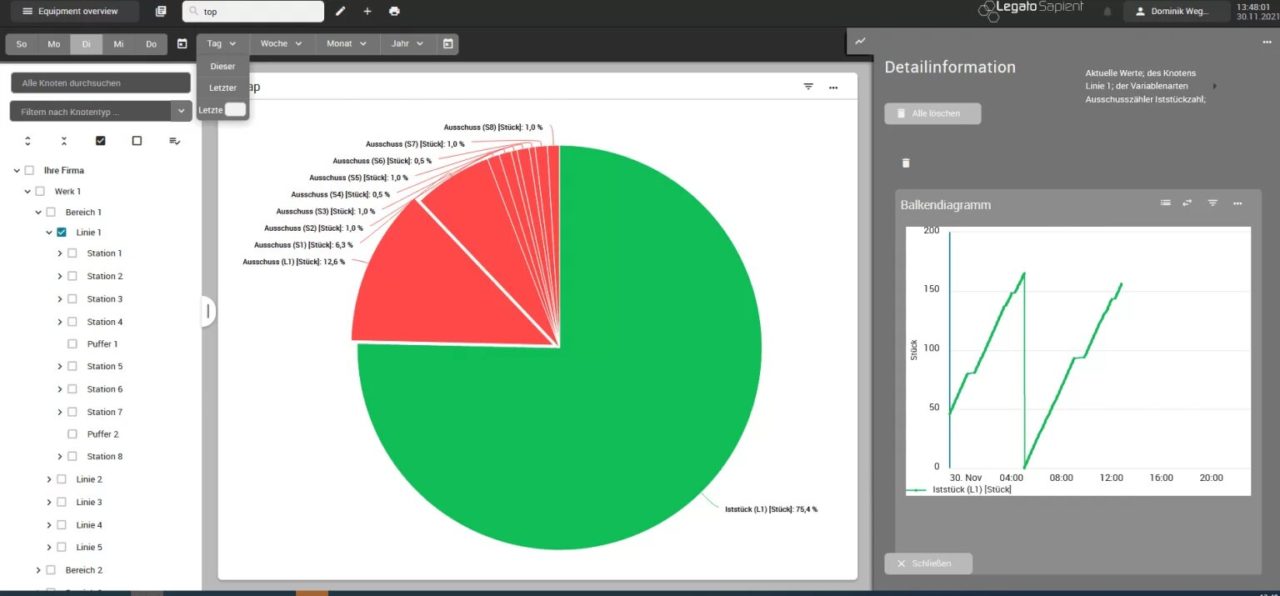

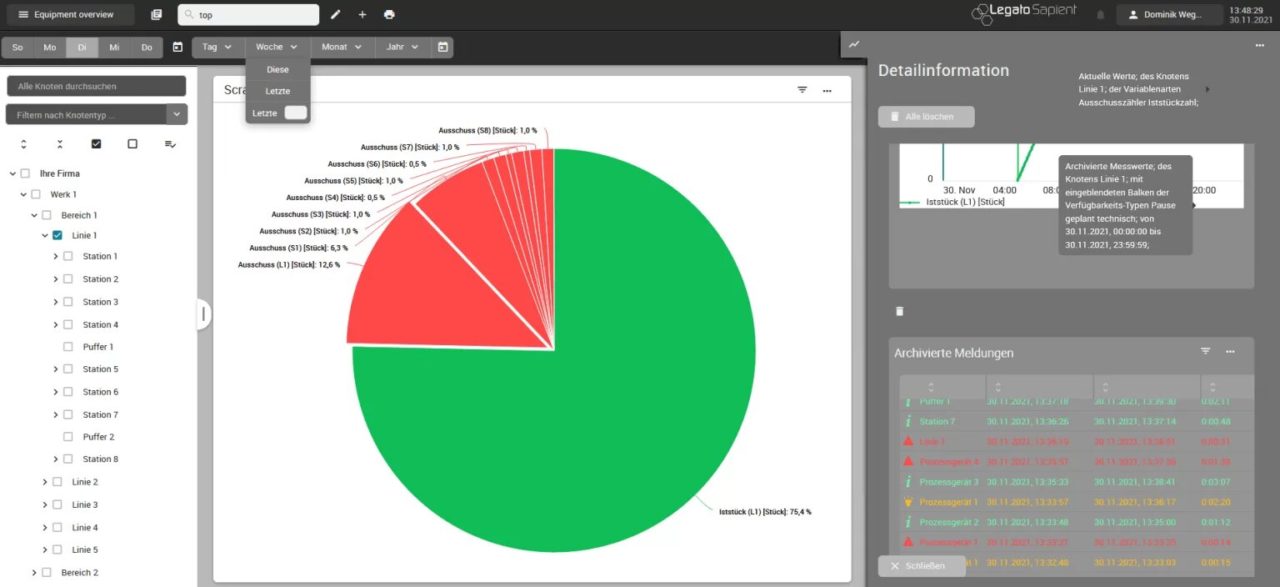

Oftmals wird damit begonnen, aussagekräftige KPIs wie z.B. die Produktionseffizienz eines Bereichs oder die Anlagenverfügbarkeit zu betrachten. Im nachfolgenden Screenshot können über „Multiselect“ mehrere Bereiche bzw. Anlagen miteinander verglichen werden. In diesem Fall erfolgt ein Vergleich der Ausbringung (Ist- vs. Soll-Stückzahl) und der Verfügbarkeiten (Gesamt, technisch, organisatorisch und systembedingt).

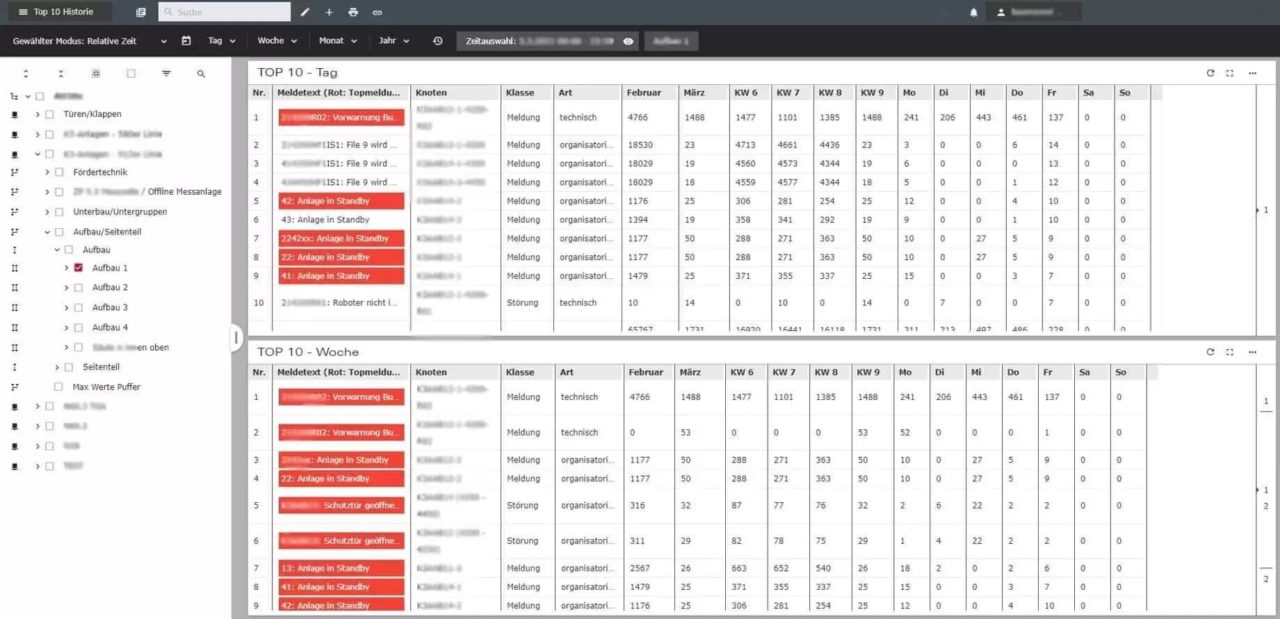

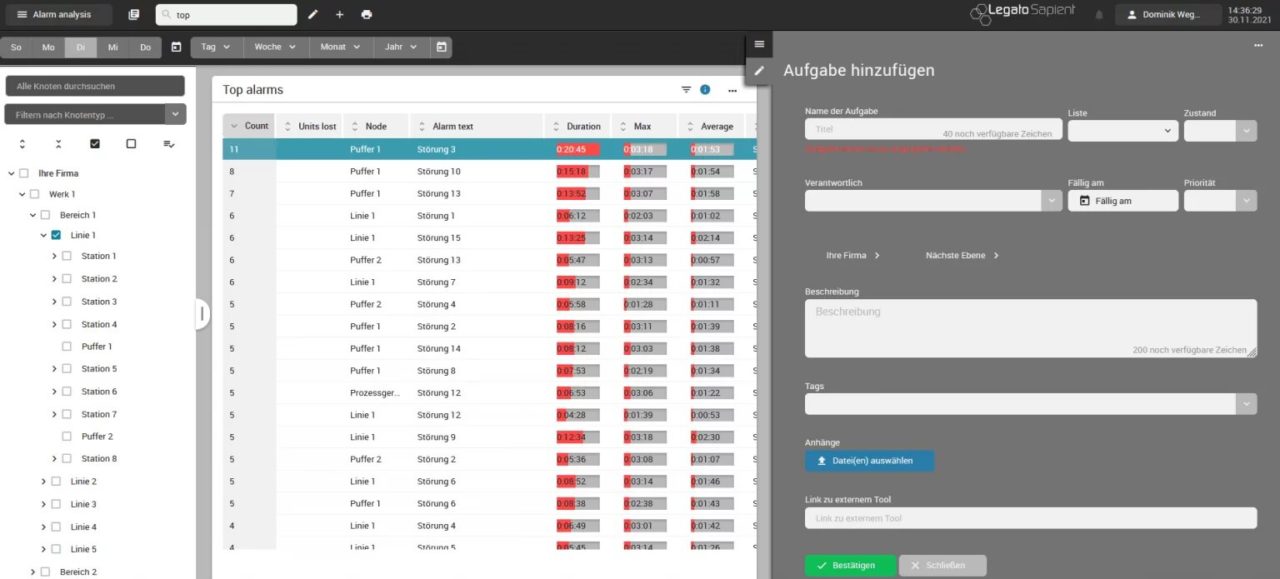

Durch diesen Vergleich können die „schwächsten“ Anlagen bzw. Bereiche, also die „Bottle Necks“ identifiziert werden. Auf Basis dessen erfolgt dann eine tiefergehende Analyse der Ursachen. Hier werden die typischen Störauswertungen, wie TopX-Störungen herangezogen. Bestimmen Sie die Hauptursachen und ergreifen Sie präventive Maßnahmen im KVP.