Total Productive Maintenance (TPM) Software

Instandhaltung – ein Kostenfaktor oder ein Erfolgsfaktor?

Die Bedeutung der Instandhaltung wird häufig nicht richtig eingeschätzt. Oft fällt der Blick vor allem auf die Kosten der Instandhaltung – aber die Instandhaltung ist mehr, sie ist ein strategischer Erfolgsfaktor. Etwa die Hälfte der Produktionskosten wird mittelbar oder unmittelbar von einem erfolgreichen Instandhaltungsmanagement beeinflusst. Verbesserungen bei Zuverlässigkeit und Performance, sowie Stabilität des Produktionsprozesses sind die Ergebnisse, die hier erreicht werden können.

Mit der TPM Software Legato Sapient von Germanedge haben Sie ein perfektes Tool in der Hand, um Ihre Instandhaltung zu optimieren und die Effizienz in Ihrem Unternehmen zu steigern, denn Sie können Ihre Ausfallzeiten minimal halten und nachweislich Kosten reduzieren.

Vorteile unserer Total Productive Maintenance-Software

Funktionen unserer TPM-Software

Unser TPM dient zur zentralen Verwaltung und Durchführung der gesamten Instandhaltungsprozesse über alle Bereiche (Shopfloor, Facility Management etc.). Nachstehend möchten wir Ihnen die wichtigsten Funktionen genauer erläutern.

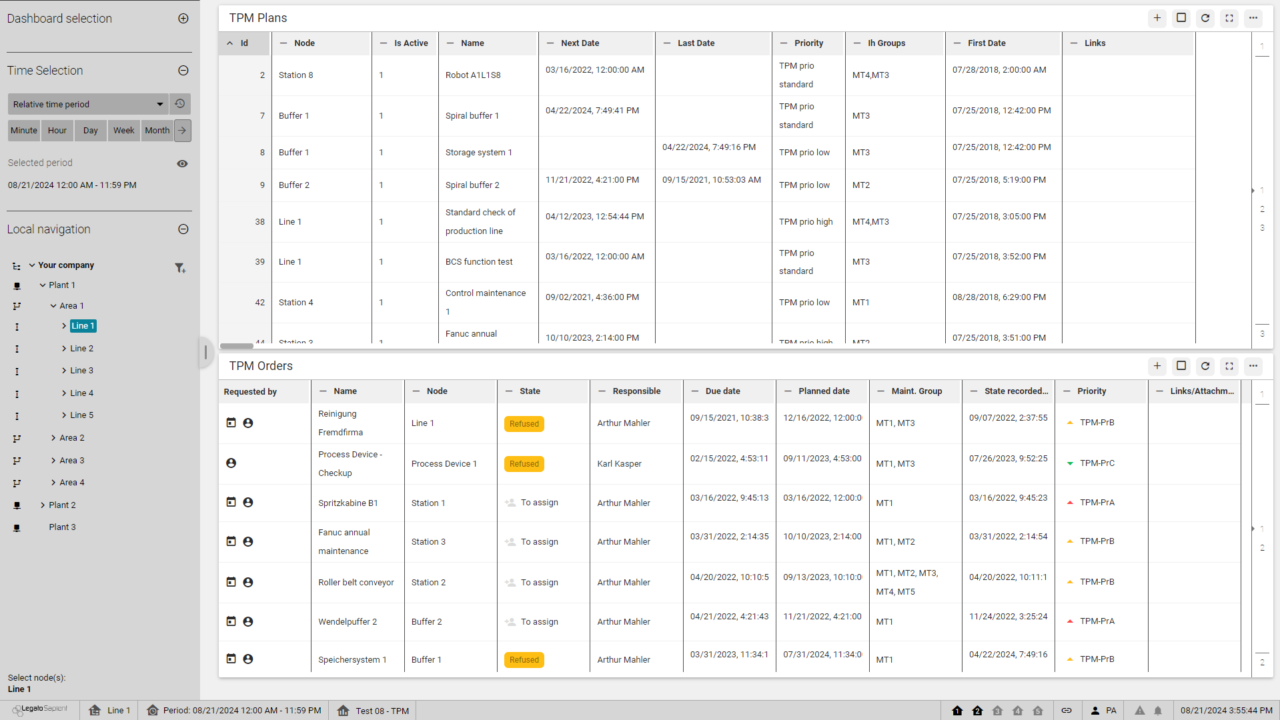

Verwaltung alle Tätigkeiten in der Instandhaltung

Das TMP-System von Germanedge sorgt dafür, dass Sie alle Tätigkeiten in der Instandhaltung (wie Material, Personal, Zeitpunkt, Dauer, Tätigkeiten) organisieren und effizient verwalten können. Sie können die notwendigen verschiedene Instandhaltungszeiten unter Berücksichtigung der Produktionssituation (Liefertreue, Alternativressourcen, synchronisierte Wartungen innerhalb eines Bereiches) einplanen.

Ebenso ist es möglich, zu einem Wartungsauftrag alle Instandhaltungstätigkeiten aufzulisten und deren Durchführung zu koordinieren.

Planung aller Wartungs-/Inspektionszyklen

Unsere Instandhaltungssoftware hilft Ihnen dabei, auf Basis von Lieferantenvorschriften einen einwandfreien Betrieb in Ihrem Unternehmen zu gewährleisten. Durch die Kenntnis über den bestmöglichen Wartungszeitpunkt (zustandsorientierte Wartung) und über die durchzuführenden Tätigkeiten (Wartungsdauer) kann eine genaue Aussage über Zeitpunkt und Dauer der Wartung einer Ressource durchgeführt werden. Dies hilft bei der Einplanung von Produktionsaufträgen, um Konflikte durch nicht vorhandene Ressourcen zu vermeiden und die Produktion über Alternativressourcen aufrecht zu erhalten.

Auswertung von Daten für weiterführende Prognosen

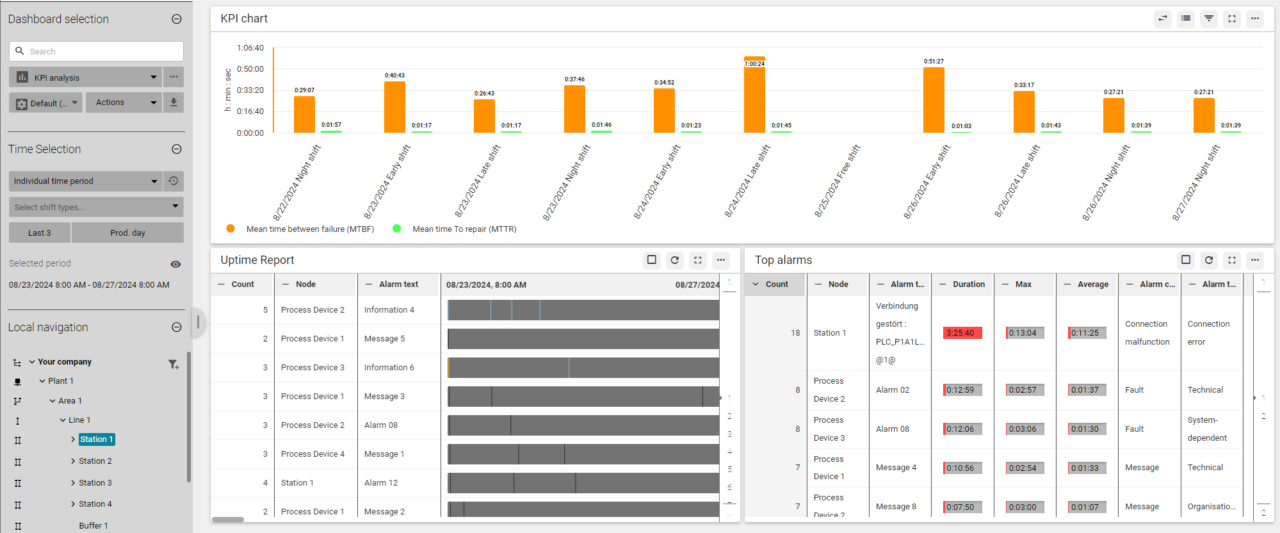

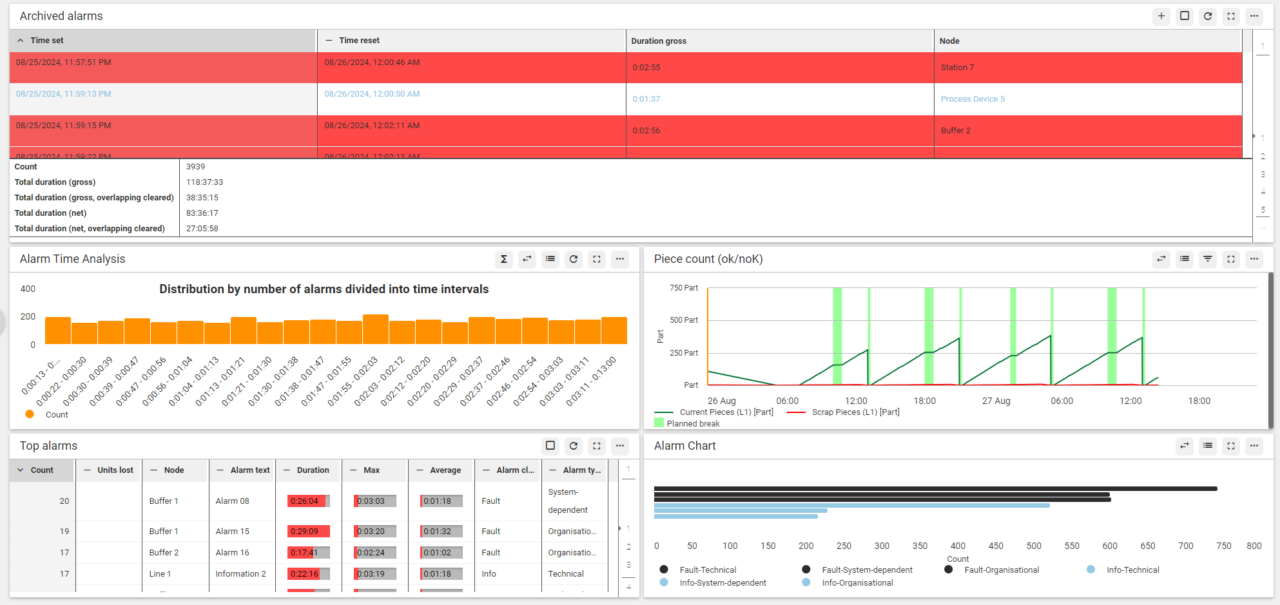

Sie können mit der TPM-Software aktuelle und historische Daten, wie Störgründe oder bestimmte Ereignisse auswerten. Mit dieser Auswertung ist es Ihnen möglich, Prognosen auf Verschleiß oder Stillstand Ihrer Maschinen zu ziehen, um Störungsgründe vorzubeugen. So kann Ihre Produktion reibungsloser ablaufen. Zusätzlich unterstützt das Echtzeit-Monitoring von Anlagen den Instandhaltungsprozess. Dies bedeutet, dass auch für nicht geplante Wartungen (ungeplante Instandsetzung und Reparaturen bei plötzlich auftretenden Störungen) der Instandhalter aktiv benachrichtigt wird, um Reaktionszeiten zu verkürzen und somit die Stillstandzeiten zu reduzieren.

Erfassung und Archivierung aller Instandhaltungsinformationen

Das Erfassen und Archivieren aller Instandhaltungsinformationen dient u.a. als Nachweis zur Einhaltung von Wartungsvorschriften des Anlagenlieferanten (Gewährleistung) als auch als Basis für den Kontinuierlicher Verbesserungsprozess (KVP).

Alle für die Wartung relevanten Dokumente werden mit einem Wartungsplan verknüpft und stehen somit bei der Durchführung des Wartungsauftrags automatisch dem Instandhaltungspersonal zur Verfügung.

Integration der Personaleinsatzplanungs-Software

Schritt-für-Schritt Anleitung, um die TPM-Software bei Ihnen einzubinden:

- Kontakt aufnehmen

- Wir zeigen Ihnen die Lösung per Live-Demo

- Wir besprechen mit Ihnen die Anforderungen und die technische Einbindung

- Wir unterstützen Sie bei der Einbindung und beim Onboarding

Buchen Sie jetzt Ihren Demo-Termin.

Generell kann die TPM Lösung auch ohne Maschinenanbindung eingeführt werden. Hierbei können dann die Wartungsaufträge nur über Zeitintervalle ausgelöst werden

Den wirklichen Mehrwert hat man dann erst in Verbindung mit Erfassung von Ist-Daten aus den Anlagensteuerungen (Prozesswerte, Maschinenstatus etc.).

- Einerseits, um der Instandhaltung zusätzliche Möglichkeiten über Visualisierung und Monitoring (Alarmmanagement, Kennzahlen etc.) zu bieten.

- Andererseits, um die Wartungsaufträge auf Basis wartungsrelevanter Kriterien auszulösen – mit Online-Daten aus dem Shopfloor.

FAQ: Häufig gestellte Fragen zur TPM-Software

Wofür steht TPM?

TPM steht für Total Productive Maintenance.

Was ist TPM?

TPM (Total Productive Maintenance) ist ein umfassendes Produktions- und Instandhaltungssystem, das darauf abzielt, die Effizienz von Maschinen und Anlagen zu maximieren, Ausfallzeiten zu minimieren und die Produktqualität zu verbessern. TPM integriert die Instandhaltung in den täglichen Produktionsprozess und fördert die Zusammenarbeit zwischen den verschiedenen Abteilungen eines Unternehmens. Es basiert auf einer präventiven und vorausschauenden Instandhaltung, bei der alle Mitarbeiter aktiv eingebunden werden, um eine kontinuierliche Verbesserung der Produktionsprozesse zu erreichen.

Welche Auswirkungen entstehen im Unternehmen durch den Einsatz von TPM?

Der Einsatz von TPM kann in einem Unternehmen zu folgenden positiven Auswirkungen führen:

- Erhöhung der Maschinenverfügbarkeit: Durch regelmäßige Wartung und vorbeugende Maßnahmen werden ungeplante Ausfallzeiten minimiert.

- Verbesserung der Produktqualität: Durch eine präzise und gut gewartete Maschine werden Produktionsfehler reduziert.

- Steigerung der Mitarbeiterbeteiligung: TPM fördert eine Kultur der kontinuierlichen Verbesserung, in der alle Mitarbeiter aktiv zur Optimierung der Prozesse beitragen.

- Kostensenkung: Durch die Reduzierung von Maschinenausfällen, Ausschuss und Nacharbeit sinken die Produktionskosten.

- Verlängerung der Lebensdauer von Anlagen: Regelmäßige Wartung und Pflege der Maschinen führen zu einer längeren Lebensdauer und geringeren Ersatzkosten.

Wie kann ein Unternehmen von TPM profitieren?

Ein Unternehmen kann von TPM profitieren, indem es:

- Maschinen- und Anlagenverfügbarkeit maximiert, was zu höheren Produktionskapazitäten und einer besseren Lieferperformance führt.

- Wartungs- und Instandhaltungskosten reduziert, da geplante und präventive Wartungsmaßnahmen kosteneffizienter sind als ungeplante Reparaturen.

- Produktqualität verbessert, was zu einer geringeren Fehlerquote und weniger Ausschuss führt.

- Arbeitsplatzsicherheit erhöht, da Maschinen und Anlagen durch regelmäßige Wartung sicherer betrieben werden können.

- Mitarbeitermotivation steigert, da sie durch ihre aktive Beteiligung an der Instandhaltung Verantwortung übernehmen und zur kontinuierlichen Verbesserung beitragen.

Was sind die Vorteile von TPM?

Die Vorteile von TPM sind:

- Reduzierte Ausfallzeiten durch präventive Wartung.

- Verbesserte Maschinenleistung und höhere Effizienz.

- Erhöhte Produktqualität durch eine optimierte und stabile Produktion.

- Kosteneinsparungen durch eine Reduzierung von Ausfällen, Reparaturen und Ausschuss.

- Erhöhte Sicherheit am Arbeitsplatz durch gut gewartete Maschinen.

- Stärkung der Teamarbeit und der abteilungsübergreifenden Zusammenarbeit.

- Kontinuierliche Verbesserung der Produktionsprozesse durch systematische Fehleranalyse und -behebung.

Was sind die Ziele von TPM?

Die Hauptziele von TPM sind:

- Maximierung der Anlageneffizienz durch Minimierung von Stillstandszeiten und Produktionsausfällen.

- Reduzierung von Maschinenstörungen durch präventive und vorausschauende Wartung.

- Verbesserung der Produktionsqualität durch stabile und fehlerfreie Prozesse.

- Erhöhung der Arbeitssicherheit durch gut gewartete Maschinen und ein sicheres Arbeitsumfeld.

- Förderung einer unternehmensweiten Kultur der kontinuierlichen Verbesserung und der aktiven Mitarbeiterbeteiligung.

- Verlängerung der Lebensdauer von Maschinen und Anlagen durch regelmäßige Pflege und Wartung.

Was sind die Säulen von TPM?

TPM basiert auf acht Säulen, die als Grundpfeiler für die Umsetzung des Systems gelten:

- Autonome Instandhaltung (Jishu Hozen): Schulung der Bediener, um einfache Wartungsaufgaben selbstständig durchzuführen.

- Geplante Instandhaltung: Entwicklung eines präventiven Wartungsplans, um Maschinenausfälle zu verhindern.

- Qualitätsinstandhaltung: Fokus auf die Vermeidung von Defekten durch kontinuierliche Überwachung und Verbesserung der Produktionsprozesse.

- Effiziente Anlagenmanagement: Maßnahmen zur Steigerung der Effizienz von Maschinen und Anlagen.

- Schulung und Training: Ausbildung der Mitarbeiter, um ihre Fähigkeiten im Bereich der Instandhaltung zu verbessern.

- Arbeitssicherheit und Umweltschutz: Förderung eines sicheren und umweltfreundlichen Arbeitsumfelds.

- Frühe Einbindung von Instandhaltung: Berücksichtigung der Wartungsanforderungen bereits in der Planungs- und Entwicklungsphase neuer Maschinen und Anlagen.

- Büro-TMP (Administrative TPM): Anwendung der TPM-Prinzipien auf administrative und unterstützende Prozesse im Unternehmen.

Auf welche Voraussetzungen stützt sich TPM?

TPM stützt sich auf folgende Voraussetzungen:

- Unterstützung durch das Management: Die Führungsebene muss das TPM-System aktiv unterstützen und die nötigen Ressourcen bereitstellen.

- Einbindung aller Mitarbeiter: TPM erfordert die aktive Beteiligung aller Mitarbeiter, nicht nur des Wartungspersonals.

- Regelmäßige Schulungen: Mitarbeiter müssen regelmäßig geschult werden, um die Prinzipien und Techniken von TPM umzusetzen.

- Transparente Kommunikation: Eine offene und klare Kommunikation ist entscheidend, um die Ziele von TPM zu erreichen und Verbesserungen zu koordinieren.

- Datenbasierte Entscheidungsfindung: Einsatz von Daten zur Überwachung der Anlagenleistung und zur Identifizierung von Verbesserungsmöglichkeiten

Was hat OEE mit TPM zu tun?

OEE (Overall Equipment Effectiveness) ist ein zentraler Leistungsindikator, der oft im Zusammenhang mit TPM verwendet wird. OEE misst die Effizienz einer Maschine oder Anlage anhand von drei Faktoren: Verfügbarkeit, Leistung und Qualität. TPM zielt darauf ab, die OEE durch präventive Wartung, Schulungen und kontinuierliche Verbesserungsmaßnahmen zu maximieren. Durch TPM können Unternehmen die Ursachen für Ineffizienzen identifizieren und Maßnahmen ergreifen, um die OEE zu steigern, was wiederum zu einer besseren Nutzung der Produktionskapazitäten und einer höheren Rentabilität führt.

Mit der Möglichkeit zur automatischen Erfassung von Produktionsdaten (Maschinenstillstände, Prozessparameter etc.) erhält man qualitativ hochwertige Daten in nahezu Echtzeit. Neben der wichtigen Produktionskennzahl OEE gibt es speziell für die Instandhaltung noch andere wesentliche Leistungskennzahlen zur Beurteilung der Produktionseffizienz – wie z.B.

- MTBF (Mean Time Between Failures): Mittlere Betriebsdauer zwischen Ausfällen für reparierbare Einheiten

- MTTR (Mean Time To Repair): Mittlere Reparaturzeit nach einem Ausfall eines Systems

Nehmen Sie persönlich Kontakt mit uns auf!

Sie haben konkrete Fragen zu den Germanedge-Lösungen? Dann schreiben Sie uns gerne über das Kontaktformular. Meine Kollegen und ich freuen uns auf den Austausch mit Ihnen.

Dominik Weggler

Head of Sales Germanedge