In diesem Blogbeitrag möchten wir Ihnen, die IT/OT-Trends für 2025 vorstellen, damit Sie neues Wissen dazu mitnehmen können, wie diese Trends Ihre Produktionsprozesse revolutionieren. Wir zeigen Ihnen die zentralen Technologietrends auf, die den Shopfloor nachhaltig prägen werden.

Erfahren Sie, wie Sie mit digitalen Lösungen nicht nur Herausforderungen wie Fachkräftemangel und flexible Produktionsanforderungen bewältigen, sondern auch Ihre Effizienz und Agilität steigern können.

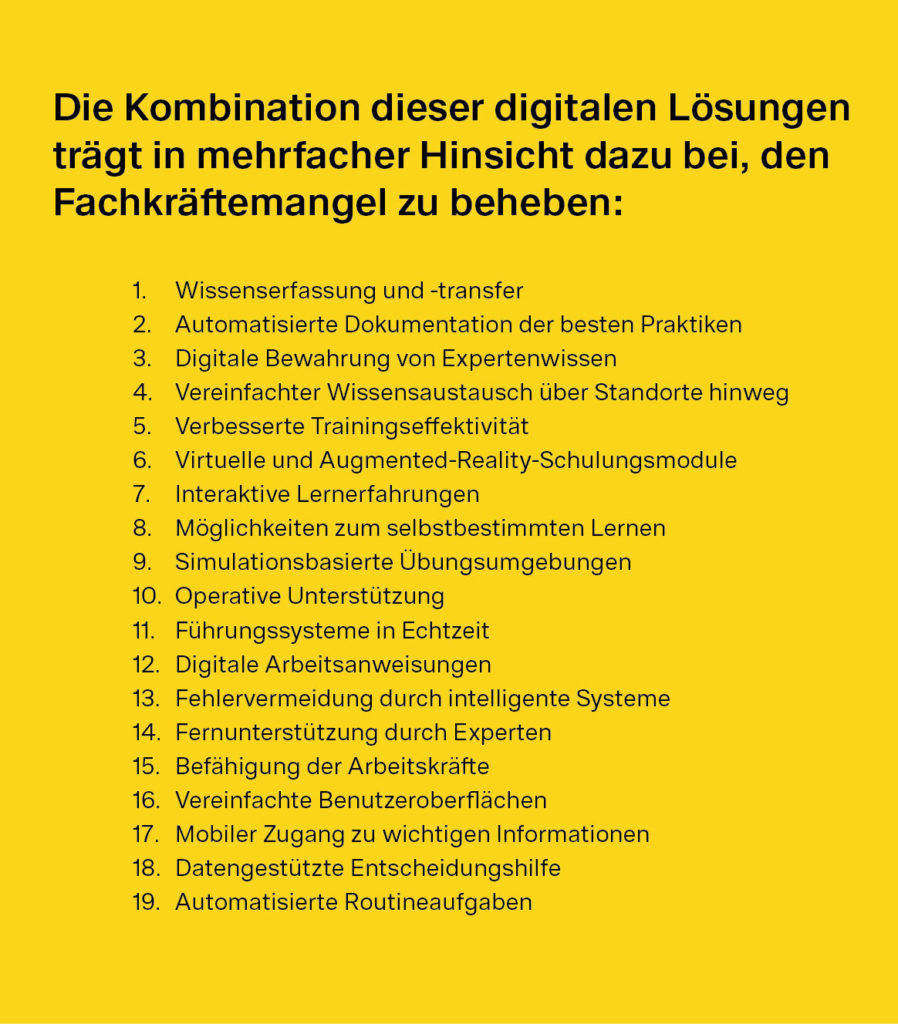

Trend 1: Digitale Lösungen für den Fachkräftemangel

Das verarbeitende Gewerbe steht vor einem beispiellosen Arbeitskräftemangel, der durch einen erheblichen Mangel an qualifizierten Arbeitskräften und Probleme bei der Mitarbeiterbindung gekennzeichnet ist.

Aktuelle Daten zeigen, dass 76 % der Hersteller von erheblichen Personalproblemen berichten, wobei die durchschnittliche Betriebszugehörigkeit der Mitarbeiter von 20 auf 3 Jahre gesunken ist und die Verweildauer auf dem Arbeitsplatz von 7 Jahren auf nur 9 Monate gesunken ist. Die Krise hat sich so verschärft, dass 31 % der Unternehmen auf Outsourcing als Lösung zurückgreifen.

Doch Unternehmen können auch durch zielführende IT-Implikationen dem Fachkräftemangel entgegen wird. Diese sind zum Beispiel: Einführung von digitalen Schulungs- und Wissensmanagementsystemen, der Einsatz von Augmented Reality (AR)-Lösungen für die Fernunterstützung und die Entwicklung von intuitiven, benutzerfreundlichen Schnittstellen für komplexe Maschinen.

Ebenfalls hilft die Integration von Systemen zur Automatisierung von Arbeitsabläufen, die Implementierung von digitalen Arbeitsanweisungen und Standardarbeitsanweisungen (SOPs), sowie die Erstellung von digitalen Zwillingsumgebungen für Training und Simulation.

Daraus ergeben sich folgende Vorteile:

- Beschleunigte Onboarding- und Schulungsprozesse

- Geringere Abhängigkeit von Expertenwissen

- Verbesserte Wissensbewahrung und -weitergabe

- Gesteigerte Produktivität und Effizienz der Mitarbeiter

- Geringere Schulungskosten

- Erhöhte operative Belastbarkeit

- Bessere Dokumentation und Standardisierung von Prozessen

- Verbesserte Arbeitssicherheit durch digitale Unterstützung

Für Unternehmen, die dem Fachkräftemangel entgegenwirken und gleichzeitig ihre Produktivitäts- und Qualitätsstandards aufrechterhalten wollen, ist die Einführung dieser digitalen Lösungen eine wichtige strategische Initiative. Die Investition in digitale Technologien trägt nicht nur dazu bei, den aktuellen Fachkräftemangel zu überbrücken, sondern positioniert die Hersteller auch für künftige Herausforderungen und Chancen im Personalbereich.

Weitere Einblicke in die Technologie des digitalen Zwillings und ihre Auswirkungen finden Sie in der umfassenden Marktanalyse von IoT Analytics.

Trend 2: Dezentralisierte Produktionsmodelle

In den letzten Jahren hat sich die globale Fertigungslandschaft erheblich verändert. Der Trend, die Produktion näher an die Heimat zu bringen, Lieferketten zu diversifizieren und sich an politische Veränderungen anzupassen, gestaltet die Industrie neu. Hier sind einige der wichtigsten Entwicklungen, die diesen Wandel vorantreiben:

1. Heimische Produktion – Fertigung zurück ins eigene Land holen

Der Drang, die Fertigung ins eigene Land zurückzuverlagern, hat neue Höhen erreicht, insbesondere in den USA. Allein im Jahr 2022 wurden dort beeindruckende 364.000 neue Arbeitsplätze in der Fertigung geschaffen. Es wird erwartet, dass dieser Trend weiter an Fahrt gewinnt, insbesondere durch politische Veränderungen, die zusätzliche Investitionen in die heimische Industrie fördern könnten. Das Ziel ist es, nationale Volkswirtschaften zu stärken, Arbeitsplätze zu schaffen und die Abhängigkeit von ausländischer Produktion zu verringern.

2. Diversifizierung der Lieferanten für mehr Resilienz

Die Anfälligkeit globaler Lieferketten wurde in den letzten Jahren immer deutlicher, was Unternehmen dazu veranlasst, eine „China-plus-eins”-Strategie zu verfolgen. Durch die Diversifizierung der Lieferkettenbasis versuchen Unternehmen, Risiken zu minimieren, die durch die Abhängigkeit von einem einzigen Land entstehen können. Diese Strategie stärkt nicht nur die Resilienz der Lieferketten, sondern sorgt auch für Kontinuität bei geopolitischen oder wirtschaftlichen Störungen.

3. Umgang mit globalen Vorschriften und Regulierungen

Globale Vorschriften und sich ändernde Zölle verändern die Wirtschaftlichkeit der Fertigung. Unternehmen reagieren darauf, indem sie ihre Produktionsstrategien neu bewerten, um sich an die neuen Handelsrichtlinien anzupassen. Der Fokus liegt darauf, wettbewerbsfähig zu bleiben und gleichzeitig die Anforderungen an die Einhaltung von Vorschriften zu erfüllen.

4. Kundennähe als Wettbewerbsvorteil

Für kleinere Hersteller wird die Nähe zu den Kunden zu einem entscheidenden Vorteil. Eine Produktion in Kundennähe ermöglicht es Unternehmen, schnell auf Anforderungen zu reagieren, Produkte an lokale Präferenzen anzupassen und eine strenge Qualitätskontrolle zu gewährleisten. Diese Nähe fördert stärkere Kundenbeziehungen und erhöht die Zufriedenheit.

5. Der Aufstieg von Mikro-Fabriken und kleineren Produktionseinheiten

Um sich an veränderte Marktanforderungen anzupassen, gewinnen Mikro-Fabriken und kleinere Produktionseinheiten zunehmend an Bedeutung. Diese agilen Fertigungsansätze ermöglichen es Unternehmen, effizient zu skalieren, Abfall zu reduzieren und schnell auf Markttrends zu reagieren. Durch diese Flexibilität und Anpassungsfähigkeit können Hersteller in einer dynamischen Umgebung wettbewerbsfähig bleiben.

Um dezentralisierte Produktionsmodelle in Ihrem Betrieb zu integrieren, braucht es Cloud-basierte Manufacturing Execution Systeme (MES), die mehrere Standorte verwalten können. Ebenso müssen die Cybersicherheitsmaßnahmen für verteilte Netzwerke verbessert werden. Fernüberwachungs- und -verwaltungsfunktionen sollten integriert, und die IT-Infrastruktur sollte über mehrere Standorte hinweg standardisiert werden.

Daraus ergeben sich folgende Vorteile:

- Geringere Logistikkosten und Transportzeiten

- Erhöhte Widerstandsfähigkeit der Lieferkette

- Bessere Reaktion auf lokale Marktanforderungen

- Geringeres Risiko durch geopolitische Unterbrechungen

- Verbesserte Nachhaltigkeit durch geringere Transportemissionen

- Größere Flexibilität bei der Produktionsskalierung

Der Wandel hin zu heimischer Produktion, diversifizierten Lieferketten und kundennaher Fertigung markiert den Beginn einer neuen Ära der industriellen Innovation. Unternehmen, die diese Trends annehmen, sichern nicht nur ihre Zukunftsfähigkeit, sondern tragen auch zu einer widerstandsfähigeren und nachhaltigeren Weltwirtschaft bei. Die Rückkehr zur lokalen Produktion und die Einführung agiler Fertigungsmodelle schaffen spannende Chancen für Unternehmen und Volkswirtschaften weltweit.

Trend 3: Unifies Named Space: Die Datenrevolution

Ein Unified Named Space schafft ein standardisiertes System für die Identifizierung und den Zugriff auf alle Datenpunkte in der Produktion im gesamten Unternehmen. Er sorgt für eine gemeinsame Sprache bei der Kommunikation von Geräten, Sensoren und Systemen, bricht Datensilos auf und ermöglicht die nahtlose Integration der schätzungsweise über 21 Milliarden IoT-Geräte.

Dafür werden standardisierte Namenskonventionen eingeführt und Datenintegrationsplattformen entwickelt. Zentrale Datenseen oder Datengitterarchitekturen werden geschafft, und das Rahmenwerk für Datenverwaltung verbessert. Zudem muss dann noch in eine hohe Netzwerkinfrastruktur investiert werden.

Daraus ergeben sich folgende Vorteile:

- Vereinfachte Systemintegration

- Verbesserte Datenverfügbarkeit und -analyse

- Verbesserte funktionsübergreifende Zusammenarbeit

- Bessere Entscheidungsfindung durch umfassende Datentransparenz

- Einfachere Implementierung von digitalen Zwillingen (prognostizierter CAGR von 30 % 2023-2027)

- Geringere Kosten für Wartung und Integration

Trend 4: Agile IT-Implementierung

Die agile IT-Implementierung in der Fertigung bedeutet eine Abkehr vom traditionellen Wasserfall-Projektmanagement hin zu einem iterativen, flexiblen Ansatz. Dabei werden große IT-Projekte in kleinere, überschaubare Teile zerlegt, die schnell implementiert und getestet werden können, mit kontinuierlichem Feedback und Anpassung.

Dazu werden DevOps-Verfahren für Fertigungssysteme eingeführt, Pipelines für kontinuierliche Integration/kontinuierliche Bereitstellung (CI/CD) implementiert und funktionsübergreifenden Teams gebildet. Ebenso müssen modularen Systemarchitekturen entwickelt werden und es müssen Investitionen für Testautomatisierung getätigt werden.

Daraus ergeben sich folgende Vorteile:

- Schnelleres Time-to-Value für IT-Projekte

- Geringeres Risiko durch schrittweise Implementierung

- Bessere Anpassung an die Geschäftsanforderungen

- Stärkere Einbindung der Stakeholder

- Flexiblere Reaktion auf sich ändernde Anforderungen

- Verbesserte Projekterfolgsquoten

Trend 5: Der Aufstieg der Agentic AI

Agentische KI stellt einen Paradigmenwechsel in der Fertigungsintelligenz dar. Diese autonomen Systeme gehen über die traditionelle KI hinaus, indem sie: unabhängiger Qualitätsanalysen durchführen, Automatisierte Berichte zur Einhaltung von Vorschriften erstellen, Entscheidungen in Echtzeit treffen und kontinuierliche Prozesse optimieren.

Zu den wichtigsten Anwendungen gehören:

- Qualitätsanalyse-Agenten: Fehlererkennung und Konformitätsüberwachung in Echtzeit

- Berichts-Agenten: Automatisierte Erstellung umfassender Qualitätsauditberichte

- Prozess-Optimierung: Kontinuierliche Verbesserung durch datengesteuerte Erkenntnisse

Die Konvergenz all dieser Trends führt zu einem widerstandsfähigeren, effizienteren und anpassungsfähigeren Ökosystem in der Fertigung. Unternehmen, die diese Veränderungen erfolgreich umsetzen, werden besser positioniert sein, um:

- Herausforderungen im Personalbereich zu meistern

- Schnell auf Marktveränderungen zu reagieren

- Betriebsabläufe durch datengesteuerte Entscheidungen zu optimieren

- Wettbewerbsvorteile in einer sich schnell entwickelnden Branche zu bewahren

Um diesen Wandel erfolgreich zu bewältigen, bedarf es eines strategischen Ansatzes bei der Einführung von Technologien, eines soliden Veränderungsmanagements und kontinuierlicher Investitionen in Systeme und Mitarbeiter. Auf dem Weg zum Jahr 2025 müssen die Hersteller diese Elemente sorgfältig ausbalancieren, während sie gleichzeitig ihre betriebliche Leistung aufrechterhalten und die Kundenanforderungen erfüllen.

Die Rolle der IT-Führungskräfte in Fertigungsunternehmen wird immer wichtiger, da sie diese komplexen Veränderungen steuern und gleichzeitig Sicherheit, Zuverlässigkeit und Leistung bei zunehmend verteilten und datenintensiven Abläufen gewährleisten müssen.

Sie möchten noch mehr zu diesen Trends erfahren, und wie Sie ihre digitale Produktion revolutionieren können? Dann melden Sie sich zu unserem Webinar „IT/OT Trends 2025 für den Shopfloor“ an!